Principais vantagens do gerenciamento de viscosidade em aplicações de mistura:

- Operações de mistura precisas e eficientes - economia significativa em custos de material e energia

- Mudança de produto perfeita: agilidade ao lidar com diferentes e novas variantes de produto e proveniência do produto

- Conformidade com os regulamentos

- Otimizando sistemas CIP

Introdução

Em muitos processos de fabricação, a mistura é uma etapa crucial. Pode não ter requisitos de precisão estritos, mas a sobrealimentação ainda desperdiça energia e tempo. Na maioria dos casos, a mistura, entretanto, é muito mais precisa. A mistura insuficiente deixa vários componentes distribuídos de maneira desigual, ao passo que a mistura excessiva pode alterar o produto final.

Há uma série de razões pelas quais um reator não está produzindo em sua capacidade total. Em geral, o sistema de mistura deve ser verificado como uma das primeiras coisas a verificar, dependendo dos sintomas. Afinal, o processo de agitação é uma parte crítica do processo de reação e é uma das tecnologias que pode ser ajustada ou atualizada para otimizar todo o processo.

Há mais fatores a serem considerados do que o próprio agitador ao estabelecer um ambiente de mistura exclusivo - incluindo lâminas do agitador, defletores, selos mecânicos, acionamentos e procedimentos operacionais (ângulo da lâmina, rpm, número de camadas, etc.). As características do produto e os requisitos de temperatura criam uma gama complexa de opções. É essencial considerar todos esses fatores ao estabelecer ou reconstruir os parâmetros do processo.

O que torna os processos de mistura complexos?

Produtos e processos difíceis

As propriedades físicas de certos produtos tornam-nos difíceis de misturar. Como essas propriedades podem ser o que torna um produto eficaz ou desejável, o produto não pode ser feito com propriedades diferentes para aumentar a facilidade de mistura.

Comportamento não newtoniano

Uma propriedade particularmente difícil é a viscosidade não newtoniana, uma característica de itens comuns do dia a dia, como produtos de higiene pessoal, tintas e alimentos. A viscosidade tem o efeito de resistir ao movimento do fluido, de modo que o movimento criado por um impulsor do misturador em um fluido viscoso pode morrer antes de mover todo o conteúdo do tanque. Com todos os fluidos não newtonianos, existe a possibilidade de uma parte de um tanque permanecer sem mistura devido ao movimento inadequado do fluido.

O comportamento não newtoniano geralmente se torna evidente em fluidos com viscosidades superiores a cerca de 1,000 cP (1 Pa-seg). Nesse ponto, a viscosidade por si só torna a mistura do fluido mais difícil do que a mistura de fluidos semelhantes à água de baixa viscosidade. Impulsores pequenos podem apenas fazer um furo no fluido, enquanto impulsores grandes podem mover um lote inteiro. Uma abordagem para misturar fluidos não newtonianos e outros fluidos viscosos é usar grandes impulsores ou múltiplos impulsores, de forma que o fluido não precise se deslocar muito longe do misturador para alcançar outras partes do tanque.

Os fluidos não newtonianos apresentam dependência de cisalhamento - isto é, a viscosidade muda conforme o fluido é cisalhado (movido) pelo misturador. Um fluido que experimenta uma diminuição na viscosidade quando sujeito a cisalhamento é chamado de cisalhamento, enquanto um fluido que sofre um aumento na viscosidade sob cisalhamento é chamado de cisalhamento. A influência do cisalhamento na viscosidade aparente é proporcional à velocidade de rotação.

Os fluidos não newtonianos independentes do tempo são influenciados pela taxa de cisalhamento aplicada a eles. Os fluidos de diluição de cisalhamento independentes do tempo são frequentemente chamados pseudoplástico, porque eles se comportam como polímeros fundidos. Fluidos espessantes de cisalhamento são às vezes chamados fluidos dilatantes, porque muitas são pastas de alta concentração que devem se expandir (dilatar) no nível das partículas para fluir.

Os fluidos não newtonianos dependentes do tempo mudam a viscosidade aparente não apenas com a taxa de cisalhamento, mas também durante e após o cisalhamento aplicado. Fluidos de diluição de cisalhamento dependentes do tempo são descritos como tixotrópico. A tinta látex é um fluido tixotrópico comum. A tinta dilui quando é cortada pelo pincel ou rolo à medida que é aplicada. Embora a tinta seja fina, ela se espalha uniformemente e as pinceladas desaparecem. Após o cisalhamento do processo de aplicação terminar, a tinta começa a engrossar novamente, para que não escorra pela parede ou saia da peça pintada. Este comportamento tixotrópico pode tornar problemática até mesmo a mistura de tinta látex na preparação para o uso. Alguns fluidos de diluição de cisalhamento dependentes do tempo experimentam uma redução permanente na viscosidade, tornando o tempo de mistura um fator importante na obtenção das propriedades desejadas do produto. Fluidos de espessamento de cisalhamento dependentes do tempo são chamados reopético fluidos. A tinta de impressão pode apresentar propriedades reopéticas.

Alguns fluidos não newtonianos mais difíceis têm propriedades viscoelásticas ou de tensão de escoamento. UMA viscoelástico fluido se comporta como massa de pão ou massa de pizza quando retorna ao seu estado original. À medida que a massa é misturada ou amassada, ela pode esticar e se mover; quando a força aplicada é removida, a massa tende a (pelo menos parcialmente) rastejar de volta para onde estava antes de ser esticada. Por causa da alta viscosidade e do comportamento elástico, muitas vezes é necessário equipamento especial para misturar materiais viscoelásticos. O equipamento de mistura de massa, por exemplo, normalmente tem lâminas que esticam e dobram ou cortam a massa (por exemplo, uma pá ou gancho de massa em uma batedeira). Os fluidos de tensão de escoamento são mais facilmente identificados por suas características semelhantes a gel e sua resistência inicial ao movimento. Alguns fluidos de estresse de rendimento comuns incluem ketchup, maionese, gel de cabelo e loção para as mãos. Uma certa força mínima deve ser aplicada antes que um fluido de estresse de escoamento flua. Os fluidos de estresse de escoamento podem formar uma caverna de fluido em movimento ao redor do impulsor, com fluido estagnado circundando o volume que está se movendo.

A mistura de fluidos não newtonianos pode ser duplamente complicada quando o processo de mistura cria as propriedades não newtonianas. Por exemplo, um processo de formulação pode começar com um líquido de baixa viscosidade e a mistura faz com que a viscosidade aumente até que o fluido se torne não newtoniano. Às vezes, a potência do misturador pode ser usada como um indicador da viscosidade final do fluido.

A intenção de praticamente todos os processos de mistura é a mesma - atingir o nível de homogeneidade necessário. Misturar e combinar são etapas comuns em todas as indústrias de processo:

- Alimentação

- Farmacêutico

- produtos quimicos

- Cosméticos

- Tintas, tintas e revestimentos

- Bateria

- Adesivos e Selantes

A mistura não apenas requer a composição correta e a porcentagem de sólidos, mas a viscosidade deve ser mantida para que seja produzido um produto consistente. Todo o processo de mistura/mistura precisa ser regulado continuamente. O grau de variabilidade da viscosidade de várias partes da amostra é um verdadeiro indicador do grau de homogeneidade da mistura. Monit de viscosidade contínuaoring durante todo o processo de mistura é um método preciso para medir e, eventualmente, controlar os principais parâmetros (como% de sólidos) para atingir as propriedades desejadas.

Perguntas frequentes sobre o aplicativo

Como e por que a viscosidade afeta a mistura?

A viscosidade do fluido inibe o movimento do fluido, então o movimento de um impulsor em um líquido viscoso pode morrer antes de mover todo o conteúdo do tanque. Em fluidos não newtonianos, existe a possibilidade de uma parte do tanque permanecer sem mistura devido ao movimento insuficiente do fluido.

O tempo de mistura, a velocidade, a seleção do impulsor do agitador e as características do recipiente de mistura podem ser alterados para atingir os resultados de mistura desejados.

O projeto e a seleção dos impulsores do agitador são influenciados pelas densidades do material, características de cisalhamento e tempo de mistura. A seleção adequada do impulsor é crucial para uma mistura eficiente.

A mistura de alta viscosidade geralmente requer um impulsor de baixo cisalhamento para manter os fluidos uniformemente viscosos. Os tanques de mistura geralmente requerem impulsores de folga estreita, como impulsores em espiral ou tipo âncora ou aerofólios de alta viscosidade para manter a viscosidade uniforme. Todo o conteúdo do recipiente é misturado adequadamente por um impulsor de baixo cisalhamento. Os fluidos altamente viscosos, quando misturados com um impulsor de alto cisalhamento, se comportam de maneira diferente dos fluidos nas partes externas do tanque de mistura. Isso pode resultar em um produto final inferior. A viscosidade aumenta o arrasto em tanques e outros elementos internos (como defletores). Para fluidos altamente viscosos, os defletores podem não ser necessários.

Os fluidos de baixa viscosidade podem se beneficiar da agitação extra dos defletores. O projeto dos sistemas de mistura deve levar em consideração não apenas a viscosidade inicial dos fluidos, mas também as mudanças na viscosidade como resultado das mudanças da temperatura e da taxa de cisalhamento.

Como você mistura ou mistura líquidos de alta e baixa viscosidade?

Para misturar líquidos de viscosidades diferentes, comece com um líquido de viscosidade mais baixa e, em seguida, adicione líquido de viscosidade mais alta. Isso é mais eficiente em termos de energia porque o misturador não precisa ser dimensionado para lidar com viscosidades muito altas. A cor e o corante podem ser adicionados no final, pois isso funcionará como um indicador visual de que uma mistura consistente foi alcançada.

Como você mistura líquidos de alta viscosidade?

Os fluidos de alta viscosidade requerem um impulsor de mistura que possa operar efetivamente em um regime de fluxo laminar com alta viscosidade. Impulsores de âncora, impulsores de porta e impulsores de dupla hélice são impulsores de fluxo laminar típicos.

O impulsor HiFlow de passo duplo de grande diâmetro cria uma zona de mistura essencialmente ao longo do diâmetro do tanque de mistura, permitindo a circulação de cima para baixo para aplicações como fabricação de adesivo / cola. Os materiais de viscose não podem contornar a zona de mistura, pois o impulsor varre todo o diâmetro do vaso. Fornece excelente agitação na zona de transição (números de Reynolds na faixa de 10 a 10,000) sem a necessidade de defletores.

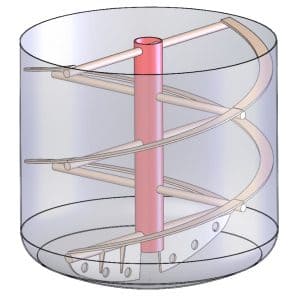

Impulsores de dupla hélice | Fonte: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

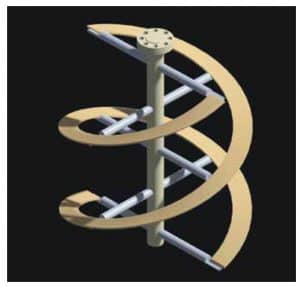

Impulsores de alto fluxo com inclinação dupla | Fonte: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Como você cria uma mistura de pó homogênea?

A mistura de materiais em pó e granulares é importante em muitos processos nas indústrias alimentícia, farmacêutica, de papel, plásticos e borracha. O produto final deve cumprir três requisitos importantes: fluxo, homogeneidade e amostragem para avaliar a mistura.

Em geral, para caracterizar a qualidade de uma mistura, várias amostras precisam ser coletadas e analisadas. Ao compreender o mecanismo de mistura, a posição de amostragem pode ser escolhida de modo que regiões ou seções que se movem lentamente tenham tendência a mostrar segregação. Os métodos de amostragem são projetados para fornecer teoricamente amostras representativas, assumindo que qualquer erro de amostragem seja desprezível. Uma vez que as variações nas amostras de mistura de pó estariam relacionadas à distribuição do tamanho das partículas, é impossível medir a eficiência absoluta da técnica.

Como são os monitoramentos onlineoring ferramentas que avançam na tecnologia de mistura?

A homogeneidade da mistura é de extrema importância na indústria farmacêutica para garantir que a substância medicamentosa seja distribuída uniformemente por toda a mistura pó/grânulo. É comum usar ladrões de amostras para provar misturas farmacêuticas. A amostragem ladrão tem a vantagem de que as amostras podem ser coletadas em grandes misturadores e posteriormente misturadas até que o tempo ideal de mistura seja alcançado. A amostragem de fluxo é outra alternativa à amostragem de ladrões. Não pode visar locais suspeitos de proporcionar uma mistura subóptima. Os fluxos de amostragem são projetados para obter amostras representativas e não para focar em locais específicos. Quando o ingrediente farmacêutico ativo na mistura está dentro das especificações, a mistura é considerada homogênea. Os resultados são geralmente expressos em miligramas por grama de ingrediente ativo na mistura farmacêutica e como desvio padrão ou desvio padrão relativo do conteúdo do medicamento. Para obter uma estimativa confiável, é necessário retirar numerosas amostras. A qualidade de uma mistura não pode ser determinada rapidamente devido à variação nas quantidades de amostras colhidas pelas pessoas e à variação que pode ocorrer durante a análise. Hoje, existem alternativas mais promissoras à amostragem para misturar monitoring e estudar a dinâmica do processo.

Usar medições de viscosidade no infravermelho próximo (NIR) ou em linha para medir perfis de mistura em tempo real pode ser útil para estudar a dinâmica de mistura de pó. À medida que sensores como viscosímetros, NIR e processamento de dados se tornam mais avançados, mais parâmetros podem ser monitorados online. Essa automação levou a um aumento significativo nos dados de teste coletáveis, tornando a análise estatística mais completa.

Quais são alguns métodos diferentes para medição quantitativa dos tempos de mistura?

- Amostragem offline: Se uma técnica de análise off-line for usada, um marcador químico, como um determinado sal, corante ou ácido, é adicionado ao recipiente de mistura e as amostras são removidas regularmente. A concentração do marcador em cada amostra é medida e o grau de uniformidade é inferido dessas medidas. A instalação de um sistema de amostragem adequado pode ser difícil e esta técnica não é adequada se o tempo de mistura for muito curto, uma vez que geralmente haverá um tempo de amostragem finito.

- Medições de mistura baseadas no efeito de Schlieren: A técnica baseada em Schlieren se baseia na dispersão de luz que ocorre quando dois líquidos com índices de refração diferentes são misturados.

- Medições de tempo de mistura baseadas em termopar: Um teste de tempo de mistura baseado em termopar pode ser realizado adicionando um líquido que tenha uma temperatura diferente da massa.

- Técnica de Sonda de Condutividade: A técnica do tempo de mistura da sonda de condutividade usa um eletrólito no líquido adicionado como marcador. As sondas de condutividade monitoram a condutividade local em função do tempo.

- Processando Dados de Tempo de Mistura: Os dados coletados pelas técnicas de condutividade, termopar ou pH devem ser processados para obter um tempo de mistura característico para o sistema sob investigação.

- RTD para CSTR: A técnica da sonda de condutividade também pode ser usada para medir a distribuição do tempo de residência de sistemas de fluxo contínuo, instalando sondas na entrada e na saída do recipiente de mistura.

Quais são alguns dos problemas de mistura mais comuns com relação à viscosidade?

A suspensão sólida dificulta a medição da viscosidade. A viscosidade de suspensões sólidas precisa ser medida usando um viscosímetro que mantém os sólidos em suspensão enquanto mede a viscosidade em uma faixa de taxas de cisalhamento.

Usar muitos defletores no tanque pode dificultar o processo de mistura. Os fluidos altamente viscosos são naturalmente desconcertantes devido à sua resistência ao fluxo, portanto, os defletores que são muito grandes ou numerosos causam fluxo baixo ou nenhum fluxo nas paredes do tanque.

Usando um impulsor muito pequeno - impulsores muito pequenos não criam fluxo suficiente perto das paredes do tanque. Ter conhecimento do projeto do impulsor do agitador é fundamental ao criar o sistema de mistura perfeito para materiais viscosos.

Por que o gerenciamento de viscosidade é crítico nas aplicações de mistura?

Os fatores amplos e significativos que tornam o gerenciamento de viscosidade importante em praticamente todas as aplicações de mistura:

- Qualidade: A viscosidade da mistura é um indicador das principais propriedades alvo, tornando-a crítica para a qualidade. Dependendo da aplicação, a viscosidade determina essencialmente as principais propriedades da mistura produzida. A mistura insuficiente dará origem à não homogeneidade e a mistura excessiva afetará a qualidade do produto final, tornando assim a monitorização contínua da viscosidade.oring indispensável à qualidade desejada. Em muitos processos de mistura/mistura, monitorização contínuaoring da viscosidade é importante para garantir que o produto esteja em conformidade com as especificações durante todo o processo.

- Desperdício: A mistura excessiva pode não apenas alterar o estado do produto final, mas também é um desperdício de tempo e energia. O gerenciamento de viscosidade no processo de mistura pode permitir identificar o terminal de maneira confiável e precisa, levando a uma redução significativa de rejeitos e resíduos.

- Eficiência: Monitoramento em tempo real e sem complicaçõesoring da viscosidade da mistura pode economizar muito tempo e esforço envolvido na análise off-line da amostra e na tomada de decisões do processo com base nessa análise. Em muitas indústrias, isso resulta em maior segurança do operador.

- Meio Ambiente: Gerenciando a viscosidade continuamente em um processo de mistura, não apenas a qualidade do produto pode ser melhorada, mas também o consumo de energia / energia pode ser otimizado e as emissões de CO2 podem ser reduzidas.

Outros Considerações para aplicações de mistura alimentar e farmacêutica

Facilidade de limpeza. Outro aspecto importante é a capacidade de limpar o equipamento com facilidade e sem problemas. Quanto mais fácil for a limpeza do maquinário, menos tempo será necessário para limpar peças e máquinas e mais rápido ele poderá voltar a funcionar. Máquinas fáceis de desmontar ajudam a manter o processo de limpeza eficiente. Um exemplo disso é o cliente comprar um equipamento que ofereça uma limpeza manual ou automática no local (CIP), que é a forma mais eficiente de limpar uma enchedora. O CIP fará um ciclo da solução de limpeza na máquina para garantir que todas as peças molhadas estejam limpas.

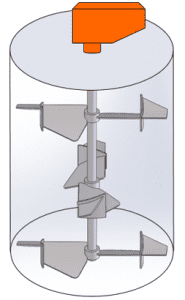

Fonte da imagem: https://www.amixon.com/en/industries/food

Facilidade de flexibilidade, mudança e escalabilidade. A facilidade de troca e flexibilidade do maquinário também são essenciais para um sistema de embalagem eficiente. Isso significa que o equipamento deve ser capaz de acomodar vários tipos de recipientes ou líquidos sem a necessidade de trocar peças. Alguns fabricantes possuem máquinas capazes de lidar com diversos tamanhos de garrafas por meio do uso de um único equipamento, desde que a viscosidade dos líquidos seja consistente. As máquinas também devem ser fáceis de atualizar, o que é particularmente importante à medida que os negócios crescem.

Medição de viscosidade e desafios de processo

Em todos os setores, os operadores de mistura reconhecem a necessidade de monitorar a viscosidade, mas fazer essa medição tem desafiado os engenheiros de processo e os departamentos de qualidade ao longo dos anos.

Desafios com medições de viscosidade off-line

Os viscosímetros de laboratório existentes são de pouco valor em ambientes de processo porque a viscosidade é diretamente afetada pela temperatura, taxa de cisalhamento e outras variáveis que são muito diferentes off-line do que estão em linha. A condição da medição de viscosidade off-line é frequentemente uma amostra não agitada que pode não dar uma representação real da resistência do revestimento ao fluxo, viscosidade. Coletar amostras para serem testadas no laboratório e tomar decisões de processo com base nas descobertas no laboratório pode ser altamente complicado, demorado e extremamente ineficiente. É bastante impreciso, inconsistente e não repetível, mesmo com um operador experiente.

Desafios com viscosímetros rotacionais

O viscosímetro rotacional mede a viscosidade da mistura por monitoring o torque necessário para girar um fuso a uma velocidade constante dentro do fluido. O princípio de medição da viscosidade é o seguinte – o torque, geralmente medido pela determinação do torque de reação no motor, é proporcional ao arrasto viscoso no fuso e, portanto, à viscosidade do fluido. Esta técnica, no entanto, apresenta mais problemas do que resolve:

- Monitor de torqueoring é realizado medindo a corrente de alimentação durante o processo de mistura. As flutuações na potência fornecida ao motor tornam as medições completamente não confiáveis, tornando difícil manter os custos em um nível controlável e gerando maiores quantidades de resíduos de concreto. Controlar as flutuações de energia mudando para uma fonte de alimentação mais confiável na forma de um gerador pode ser uma opção muito cara.

Como o eixo está girando, os fios conectados ao sensor de torque no eixo se enrolam e se rompem. Os anéis coletores podem ser alternativas, mas não o ideal, devido aos tempos de configuração, custos e desgaste inevitável.

Rheonics' Soluções para melhorar o desempenho da mixagem

A medição automatizada e contínua da viscosidade em linha é crucial para a mistura de concreto. Rheonics oferece as seguintes soluções para o processo de mistura de concreto:

- Na linha Viscosidade medições: Rheonics'SRV é um dispositivo de medição de viscosidade em linha de ampla faixa com medição de temperatura de fluido incorporada e é capaz de detectar alterações de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics'SRD é um instrumento de medição de densidade e viscosidade simultâneo em linha com medição de temperatura de fluido embutida. Se a medição de densidade for importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, além de medições precisas de densidade.

A medição automatizada de viscosidade em linha por meio de SRV ou SRD elimina as variações na coleta de amostras e nas técnicas de laboratório usadas para medição de viscosidade pelos métodos tradicionais. Rheonics'Os sensores são acionados por ressonadores de torção patenteados. Rheonics ressonadores torcionais balanceados, juntamente com algoritmos e eletrônicos proprietários de 3ª geração, tornam esses sensores precisos, confiáveis e repetíveis sob as condições operacionais mais adversas. O sensor está localizado em linha para medir continuamente a viscosidade da mistura. A consistência da mistura de concreto pode ser garantida pela automação do sistema de dosagem por meio de um controlador que utiliza medições contínuas de viscosidade em tempo real. Ambos os sensores têm um formato compacto para instalação simples de OEM e retrofit. Eles não requerem manutenção ou reconfigurações. Sem usar consumíveis, o SRV e o SRD são extremamente fáceis de operar.

Rheonics' Vantagem

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação Inline em qualquer linha de processo, evitando qualquer espaço adicional ou necessidade de adaptador.

Design higiênico e sanitário

Rheonics SRV e SRD estão disponíveis em tri-clamp e conexões DIN 11851, além de conexões de processo personalizadas.

SRV e SRD estão em conformidade com os requisitos de conformidade de contato com alimentos de acordo com os regulamentos da FDA dos EUA e da UE.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas precisas sobre 'fluidez' - Visão geral do sistema completo e controle preditivo

Rheonics, ReoPulse o software é poderoso, intuitivo e conveniente de usar. O fluido do processo em tempo real pode ser monitorado no IPC integrado ou em um computador externo. Vários sensores espalhados pela planta são gerenciados a partir de um único painel. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Nenhum efeito de vibração.

Instale diretamente no tanque ou faça medições em linha na linha de desvio

Instale diretamente o sensor em seu fluxo de processo para fazer medições de viscosidade (e densidade) em tempo real. O sensor pode ser imerso em linha na linha de desvio; a taxa de fluxo e as vibrações não afetam a estabilidade e a precisão da medição.

Fácil instalação e sem reconfigurações / recalibrações necessárias - zero manutenção / tempos de inatividade

No caso improvável de um sensor danificado, substitua os sensores sem substituir ou reprogramar os componentes eletrônicos. Substituições imediatas para sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de calibração. Fácil montagem. Disponível com conexões de processo padrão e personalizadas como NPT, Tri-Clamp, DIN 11851, Flange, Varinline e outras conexões sanitárias e higiênicas. Não há câmaras especiais. Facilmente removido para limpeza ou inspeção. SRV também está disponível com DIN11851 e tri-clamp conexão para fácil montagem e desmontagem. As sondas SRV são hermeticamente seladas para limpeza no local (CIP) e suportam lavagem de alta pressão com conectores IP69K M12.

Rheonics os instrumentos possuem sondas de aço inoxidável e, opcionalmente, fornecem revestimentos protetores para situações especiais.

Baixo consumo de energia

Fonte de alimentação de 24V DC com consumo de corrente inferior a 0.1 A durante a operação normal.

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos, versáteis e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras.

SRV está disponível com a mais ampla faixa operacional do mercado para viscosímetro de processo em linha:

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 cP (e superior)

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

Gerencie dispensar / encher de forma mais eficiente, reduza custos e melhore a produtividade

Integre um SRV na linha de processo e garanta consistência ao longo dos anos. O SRV monitora e controla constantemente a viscosidade (e densidade no caso de SRD) e ativa as válvulas de forma adaptativa para dosar os constituintes da mistura. Otimize o processo com um SRV e experimente menos paradas, menor consumo de energia, menos não conformidades e economia de custos de material. E no final de tudo, contribui para melhores resultados financeiros e um ambiente melhor!

Limpeza no local (CIP) e esterilização no local (SIP)

O SRV (e SRD) monitora a limpeza das linhas de fluido monitorandooring a viscosidade (e densidade) do limpador/solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa/adequada para a finalidade. Alternativamente, o SRV (e o SRD) fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções, garantindo assim a total conformidade com os padrões sanitários das instalações de fabricação de alimentos.

O que é CIP? Otimizando Sistemas CIP (Clean In Place) com medições de viscosidade e densidade em linha

O que é CIP? Nos sistemas CIP, a limpeza ocorre sem desmontar o sistema. CIP refere-se a todos os sistemas mecânicos e químicos que são necessários para preparar equipamentos para o processamento de alimentos, seja após uma corrida de processamento que produziu normal ...

Design e tecnologia superiores do sensor

A eletrônica sofisticada e patenteada é o cérebro desses sensores. SRV e SRD estão disponíveis com conexões de processo padrão da indústria como ¾” NPT, DIN 11851, Flange e Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em caixa de transmissor e montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite fácil integração em linhas de processo e dentro de gabinetes de equipamentos de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Opções de comunicação analógica e digital

Opções opcionais de comunicação digital

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor em seu fluxo de processo para fazer medições de densidade e viscosidade em tempo real. Nenhuma linha de bypass é necessária: o sensor pode ser imerso em linha; taxa de fluxo e vibrações não afetam a estabilidade e precisão da medição. Otimize o desempenho da mistura fornecendo testes repetidos, consecutivos e consistentes no fluido.

Locais de controle de qualidade em linha

- Em tanques

- Nos tubos de conexão entre vários recipientes de processamento

Instrumentos / Sensores

SRV Viscosímetro OU um SRD para densidade adicional

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações