Os defeitos no revestimento do esmalte são causados pela variação do vidro, causando diferenças de cor, variação da espessura do revestimento e rachaduras. Monitoraroring e o controle da viscosidade levam a uma queda drástica nos defeitos. Principais benefícios da automação do gerenciamento de densidade/viscosidade do esmalte:

- Automação completa da preparação do esmalte

- Automação completa da alimentação de esmalte

- Maior produtividade por meio da automação

- Evite o desperdício de esmaltes e variações tonais

- Eliminação de erros humanos

- Melhorias de qualidade no produto final

- Garantindo a aplicação de uma quantidade consistente de esmalte e redução dos defeitos associados às variações de viscosidade

Introdução

Nos últimos anos, a indústria de revestimentos cerâmicos passou por mudanças significativas. Para esses materiais, os processos de fabricação são altamente inovadores, com um processo de fabricação totalmente automatizado que proporciona alta qualidade e produtividade.

Fonte: DESENVOLVIMENTO DE UM SISTEMA DE VIDRO INSENSÍVEL A VARIAÇÕES DE VISCOSIDADE DO VIDRO, G. Mallol et. al.

Os fabricantes de placas cerâmicas apresentam um defeito comum em seu processo de fabricação que afeta negativamente a qualidade de seu produto final, a saber, a falta de uniformidade de cor entre placas do mesmo modelo. De acordo com diversos estudos, esse defeito é causado de duas maneiras: primeiro, por uma inconsistência na natureza dos materiais utilizados na decoração (corpo, engobes, esmaltes, tintas, etc.) e, segundo, por processamento inadequado, principalmente na aplicação de engobes e esmaltes, bem como nos processos de decoração e queima.

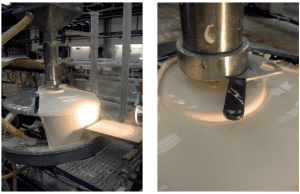

Aplicação

A maioria dos sistemas atuais de alimentação de glacê de sino utiliza um tubo metálico dentro do qual o esmalte é alimentado por meio de um sistema de bombeamento pela parte superior, atingindo uma altura constante através de um sistema de transbordamento. O sistema de transbordo pode ter diferentes formas, dependendo do fabricante. Um bocal de cone truncado na parte inferior deste tubo é equipado com uma válvula que permite o controle manual da quantidade de esmalte que vai para a campânula, ajustando assim a quantidade de esmalte aplicada nas telhas. Nas imediações da válvula há uma seção de tubo reto, cujo diâmetro coincide com o diâmetro de saída da válvula, e na outra extremidade desse tubo há um bocal de diâmetro constante, através do qual a suspensão de esmalte flui para a campânula.

Fonte: Maincer

Fonte: SMAC

Viscosidade em operações de envidraçamento

É normalmente entendido em cerâmica que a viscosidade se refere ao grau de fluidez de uma pasta, suspensão ou diluição (por exemplo, 'cisalhamento' é usado ao discutir viscosidade, enquanto engenheiros entendem viscosidade como camadas de moléculas ou partículas que exibem atrito entre si ). O conceito oposto de fluidez é a viscosidade. As pastas que são viscosas não possuem fluidez e, portanto, são espessas. A viscosidade é medida por instrumentos de laboratório chamados viscosímetros, que fornecem o resultado em uma unidade chamada poise. Quanto maior o número de poise, mais viscosa é a pasta.

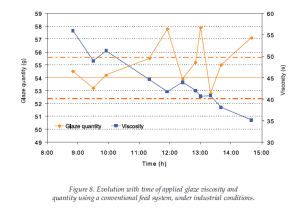

Variações de cor, variações de espessura de revestimento e rachaduras são causadas por variações no envidraçamento. Monitoraroring e controlar a viscosidade reduz drasticamente os defeitos. A falta de uniformidade de cor entre os ladrilhos é frequentemente atribuída a variações na vazão de descarga de sistemas convencionais de alimentação de esmalte para aplicação em sino, devido a variações na viscosidade do esmalte contido nos tanques de agitação e bombeamento. Estas variações de viscosidade, causadas principalmente pelas variações de temperatura do vidrado, provocam variações importantes na quantidade de vidrado aplicado nos revestimentos cerâmicos, o que pode levar a diferenças de cor. Conforme mostrado abaixo, a variação na viscosidade do esmalte produz variações na vazão de descarga devido a variações nas perdas de energia mecânica que ele sofre ao passar pelo alimentador.

Fonte: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Bolhas e pinholes

Durante e após a queima, bolhas estão sempre presentes em um esmalte. No entanto, se as bolhas forem muito grandes e não forem curadas durante a queima, elas aparecerão como defeitos na superfície do esmalte.

Por outro lado, os pinholes são causados por gases do corpo, que formam furos maiores quando o esmalte não é líquido o suficiente para “curar”.

Uma espessura de camada de revestimento adequada pode reduzir o tamanho das bolhas que percorrem a camada de esmalte. Em seguida, ajustar a viscosidade do esmalte fundido pode ajudar de uma das duas maneiras a seguir:

- viscosidade mais alta: as bolhas ficam abaixo da superfície do esmalte

- viscosidade muito baixa: as bolhas viajam rapidamente através do esmalte

Dimples

O defeito de casca de laranja ocorre quando as bolhas não podem escapar de um esmalte devido à alta tensão superficial e viscosidade e permanecem abaixo da superfície do esmalte. O resfriamento fará com que as bolhas encolham, deixando uma depressão na superfície do esmalte.

Ondulação

Uma superfície de esmalte com ondas geralmente é causada pela alta viscosidade do esmalte fundido, que é incapaz de expandir durante a queima. Normalmente, a primeira solução é aumentar a temperatura ou o tempo de imersão no forno, mas o caulim também é importante. Quanto mais fino o caulim, melhor a suavidade da superfície.

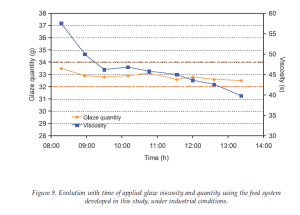

Métodos atuais de controle de viscosidade

O método de controle utilizado para corrigir as variações na vazão de glaze consiste em fazer medições manuais regulares (a cada meia hora, no melhor dos casos) da gramatura aplicada em uma placa de controle metálica que é feita para atravessar a cortina de glaze criada por a campânula, de modo que quando a quantidade de esmalte medida sair dos valores pré-estabelecidos, o operador ajustará a válvula para aumentar ou diminuir a vazão de esmalte.

Esta forma de trabalhar, dada a sua periodicidade, não garante a aplicação de uma quantidade consistente de vidrado e leva a defeitos associados à falta de uniformidade de cor no produto final.

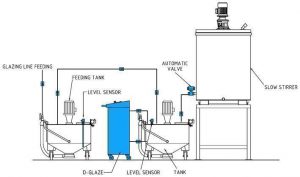

Um exemplo: Como a viscosidade e a densidade são gerenciadas em uma máquina típica de aplicação de esmalte

A máquina de mistura começa com um pré-cursor de alta densidade, que geralmente está em alta densidade de 1.9-2.1 g/cc. Este possui misturadores e válvulas para controlar diversas rações. Muitas vezes, a densidade é medida manualmente ou usando um sensor em linha, mas a viscosidade é quase sempre medida por copo devido à indisponibilidade até agora de um sensor confiável que forneceu medições repetíveis.

A máquina misturadora adiciona aditivos, água e minerais para obter a densidade e a viscosidade corretas. A densidade geral de aplicação é de cerca de 1.3 a 1.6 g/cc. Viscosidade é o que os operadores usam até agora com um ford 4mm cup.

O esmalte é um fluido muito complexo onde muitas vezes os modificadores de viscosidade utilizados têm certa idade. Eles podem mudar drasticamente de viscosidade ao longo de algumas horas, enquanto a densidade ainda é a mesma. Isso significa que um esmalte pode deixar de ser perfeitamente bom para uso e se tornar inutilizável. Isso significa a necessidade de controle/monitoramento adequado da viscosidadeoring é ainda mais crítico. Um dos componentes do esmalte é a cola que provoca grande alteração na viscosidade.

Fonte: DESENVOLVIMENTO DE UM SISTEMA DE VIDRO INSENSÍVEL A VARIAÇÕES DE VISCOSIDADE DO VIDRO, G. Mallol et. al.

Um sensor em linha para fácil integração em sistemas de preparação de esmalte e revestimento

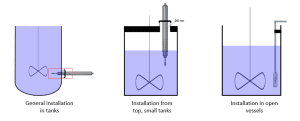

Rheonics os sensores são automação plug and play. O viscosímetro em linha pode ser instalado em qualquer tanque ou tubulação com uma montagem simples. Toda a operação de instalação do sensor e início da medição da viscosidade em tempo real leva menos de 30 minutos. Rheonics os sensores possuem medição de temperatura integrada, permitindo que a viscosidade e a temperatura da mistura da pasta também sejam monitoradas em todos os estágios – desde a mistura até o revestimento. As leituras de viscosidade podem ser compensadas pela temperatura, o que é essencial para garantir uma produção consistente através de variações típicas de temperatura diárias e sazonais.

Instalação em tanques

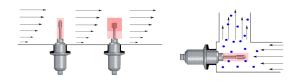

Instalação em tubulações

O viscosímetro é hermeticamente encapsulado e insensível ao ruído externo da máquina – portanto, o desempenho não é afetado pela turbulência e pela não homogeneidade do fluido. A medição de viscosidade online automatizada por meio de SRV ou SRD elimina as variações na coleta de amostras e nas técnicas de laboratório. O sensor é instalado no tanque de mistura/revestimento, medindo continuamente a viscosidade do sistema formulado (e densidade no caso de SRD). A consistência do fluido de vidro cerâmico é alcançada através da automação do sistema de dosagem por meio de um controlador de processo baseado em medições de viscosidade e temperatura em tempo real.

Durante o processo de preparação da pasta antes do revestimento (e mesmo durante o revestimento por imersão), o processo de mistura pode ser monitorado com Rheonics sensores, que podem verificar se o conteúdo de sólidos e a homogeneidade (estabilidade) são ideais, sem se preocupar com uma infinidade de fatores que podem afetá-los. Gerenciamento de viscosidade em linha com o Rheonics sensores podem ajudar a aliviar os problemas mais comuns, como diferenças de cor, variação de espessura de revestimento e rachaduras que podem impactar negativamente a qualidade dos produtos finais.

Rheonics SRV – 3/4” NPT – Sensor de viscosidade de processo em linha

Rheonics SRD – 3/4” NPT – Sensor de densidade (e viscosidade) de processo em linha

Rheonics oferece um monitoramento autônomo integrado de viscosidade, densidade e pHoring e sistema de controle. O Rheonics Pasta Monitoring e o sistema de controle usa viscosímetros e sondas de pH em linha para monitorar a viscosidade, a temperatura e o pH da pasta em tempo real. Válvulas de correção são operadas para adicionar a dose correta e garantir o controle absoluto das características da pasta durante todo o processo de mistura e revestimento.

Rheonics Pasta Monitoring e sistema de controle instalado na fábrica

À medida que os fabricantes procuram tornar-se mais ágeis na adaptação às exigências da indústria, compreendem a necessidade de investir em atividades de I&D e tecnologias avançadas de controlo de processos para desenvolver novas formulações com características personalizadas. Rheonics Os viscosímetros em linha capacitam os fabricantes com capacidades para operações de envidraçamento de alta qualidade e uma grande variedade, com menor envolvimento dos operadores no chão de fábrica – uma vantagem significativa sobre outras alternativas de medição ou soluções de controle de processo. Dados fornecidos pelo Rheonics viscosímetros e soluções integradas ajudam a acelerar as curvas de aprendizado e a acomodar mudanças mais frequentes na composição da polpa, contribuindo para um processo de fabricação mais eficiente em termos de recursos, econômico e mais ecológico. Mistura em linha com monit de viscosidade contínuaoring soluções resolvem os principais desafios dos processos de produção em lote, como perdas durante trocas de produtos e ineficiências no manuseio de materiais em uma abordagem baseada em receitas. Ele suporta a expansão de operações com facilidade.

Benefícios exclusivos com o Rheonics O viscosímetro online em linha SRV e o medidor de densidade SRD para aplicações de mistura e revestimento de esmalte cerâmico incluem:

- Opera com precisão em quase todos os sistemas de revestimento com uma ampla gama de composições / formulações

- Mantém a viscosidade definida da pasta nos tanques de mistura, independentemente das flutuações de temperatura e umidade, condição do equipamento de mistura, substratos, solventes, formulações ou constituintes de dosagem

- Cabeça do sensor resistente e hermeticamente selada. A sonda do sensor pode ser limpa em linha com todos os processos padrão CIP / SIP ou com um pano umedecido manualmente, sem a necessidade de desmontagem ou recalibração

- Sem peças móveis para envelhecer ou sujar com sedimentos

- Insensível a partículas; sem lacunas estreitas para sujar com partículas

- Todas as peças molhadas são de aço inoxidável 316L - sem problemas de corrosão

- Certificado pela ATEX e IECEx como intrinsecamente seguro para uso em ambientes perigosos

- Ampla faixa operacional e integração simples – A eletrônica do sensor e as opções de comunicação tornam extremamente fácil a integração e a execução de PLC industrial e sistemas de controle

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações