O que é CIP? Otimizando Sistemas CIP (Clean In Place) com medições de viscosidade e densidade em linha

O que é CIP?

Nos sistemas CIP, a limpeza ocorre sem desmontar o sistema. CIP refere-se a todos os sistemas mecânicos e químicos que são necessários para preparar o equipamento para o processamento de alimentos, seja após uma corrida de processamento que produziu incrustação normal ou ao trocar uma linha de processamento de uma receita para outra.

“A limpeza de itens completos da planta ou circuitos de dutos sem desmontagem ou abertura do equipamento e com pouco ou nenhum envolvimento manual por parte do operador. O processo envolve o jato ou pulverização de superfícies ou a circulação de soluções de limpeza através da planta sob condições de turbulência e velocidade de fluxo aumentadas. ”

CIP para plantas farmacêuticas (Fonte - GEA)

Um sistema CIP normalmente consiste em recipientes para preparação e armazenamento de produtos químicos de limpeza, bombas e válvulas para circulação dos produtos químicos CIP em toda a planta, instrumentação para monitorar o processo de limpeza e recipientes para recuperar os produtos químicos.

Por que o CIP é importante?

O CIP é um componente importante para garantir a segurança alimentar nas fábricas de processamento de alimentos. A limpeza bem-sucedida entre as execuções de produção evita contaminação potencial e produtos que não atendem aos padrões de qualidade. Executar o CIP corretamente - do projeto à validação - garante barreiras seguras entre os fluxos de alimentos e os fluxos de produtos químicos de limpeza. Do ponto de vista do processamento de alimentos, qualquer tempo de limpeza é tempo de inatividade - o equipamento não é produtivo. A limpeza também deve ser realizada com segurança, pois envolvem produtos químicos muito fortes que podem ser prejudiciais às pessoas e ao equipamento. Finalmente, deve ser realizado com o menor impacto ambiental, utilizando quantidades mínimas de água e detergentes e maximizando a reutilização dos recursos.

A indústria de processamento de alimentos - seja envolvendo leite, queijo, bebidas à base de iogurte ou molho Béarnaise - se beneficia imensamente da tecnologia avançada que pode controlar o processamento e proteger a qualidade dos alimentos, desde as matérias-primas que chegam até as embalagens que saem.

Entre as mais importantes delas está a necessidade de limpar e higienizar suas instalações e equipamentos o suficiente para produzir alimentos livres de riscos físicos, alergênicos, químicos e microbiológicos. Além disso, é importante entender as razões pelas quais uma fábrica de alimentos deve ser limpa. Os motivos incluem:

- Para reduzir os riscos de perigos alimentares - intoxicação alimentar e contaminação por corpo estranho

- Para cumprir a legislação local e internacional

- Para atender aos requisitos específicos do cliente, por exemplo, Tesco

- Para atender aos requisitos dos padrões globais de segurança alimentar (GFSI)

- Para manter resultados positivos de auditoria e inspeção

- Para permitir a produtividade máxima da planta

- Para apresentar uma imagem visual higiênica

- Para promover condições de trabalho seguras para funcionários, contratados e visitantes

- Para manter a vida útil do produto

- Para evitar a infestação de pragas

A limpeza é uma necessidade em toda a produção de alimentos. Um bom sistema CIP ajuda a cortar custos e reduzir o tempo de inatividade necessário para a limpeza.

Linha de produção de manteiga (Fonte - GEA)

Limpeza como parte da produção

Os fabricantes desejam garantir a segurança dos alimentos em todos os momentos, ao mesmo tempo em que reduzem o tempo de inatividade para o CIP. Isso levou a uma abordagem estruturada da limpeza como parte da produção, em vez de uma interrupção e separada da produção. Os princípios de limpeza dependem do tipo de produto alimentício que está sendo produzido e de suas características. Por exemplo, métodos de limpeza adequados para produtos lácteos podem não ser adequados para produtos de suco de frutas. Uma maneira de melhorar a eficiência da limpeza é implementar diretrizes e procedimentos estruturados que aumentem o controle do produtor sobre os parâmetros de limpeza. A limpeza de acordo com os horários e diretrizes definidas garante a segurança alimentar e a qualidade do produto.

Riscos de sistemas CIP ineficientes e ineficazes

Segurança alimentar e contencioso

Incidências frequentes de desastres de segurança alimentar em todo o mundo são frequentemente causadas por erros simples ou processos defeituosos em uma fábrica de alimentos ou bebidas que podem causar doenças, ferimentos e até morte para aqueles que consomem produtos contaminados. Além da tragédia humana, esses incidentes de contaminação geram despesas com recalls de produtos, perda de confiança na marca de uma empresa e, por fim, perda de receita. O resultado de uma limpeza inadequada é caro para uma fábrica que viola os regulamentos de segurança da indústria de alimentos e bebidas.

Parada de produção

As empresas de alimentos e bebidas buscam constantemente diminuir os gastos operacionais e reduzir o desperdício para diminuir o custo de produção, sem afetar a qualidade do produto. No entanto, quando um processo CIP está em operação, o tempo de atividade da produção é interrompido. Isso afeta a lucratividade. Como resultado, duas tendências se manifestam, ambas negativas para o negócio:

- Quando ocorre um problema, ocorre uma reação natural para evitar a busca da causa raiz do problema. Tal intervenção pode envolver um trabalho de manutenção ainda mais demorado.

- Com o risco de contaminação em primeiro plano na mente da maioria dos operadores, a tendência do operador CIP é compensar com o aumento do tempo de limpeza.

Felizmente, as novas tecnologias CIP aliviam os problemas acima por causa de melhorias significativas na eficiência:

- A automação CIP mais avançada permite reduções dramáticas no tempo de solução de problemas no caso de um problema, reduzindo o que antes levava horas para ser executado em minutos de diagnóstico.

- Um processo CIP otimizado pode reduzir significativamente os tempos de limpeza.

Alto consumo de energia e água

A melhoria da eficiência não se concentra apenas na redução do tempo de ciclo e do consumo de energia, água e produtos químicos. Os processos de limpeza no local (CIP) existentes consomem muito tempo e desperdiçam grandes quantidades de energia, água e produtos químicos. As inovações na tecnologia CIP permitem que os operadores das fábricas reduzam os custos de maneira ambientalmente correta, ao mesmo tempo em que seguem os padrões regulatórios de segurança.

Linha de envase de produtos lácteos (Fonte - GEA)

Estratégia de otimização

Embora os requisitos de cada planta de processamento de alimentos e bebidas sejam diferentes e os detalhes variem, a experiência tem mostrado que a abordagem mais bem-sucedida para CIP é baseada nestes pilares:

- Design eficaz e eficiente

- Eficiência energética

- Otimização de automação

Design eficaz e eficiente

Eficiências podem ser obtidas introduzindo sistemas CIP menores e descentralizados na planta. Essa abordagem reduz a quantidade de energia necessária para transportar produtos químicos aquecidos por meio de tubos longos até os cantos mais distantes da instalação de produção. As distâncias mais curtas para entrega de detergentes economizam água, energia e tempo.

Eficiência energética

Até 30% na economia de energia pode ser obtida fazendo melhorias em componentes de equipamentos desatualizados e ineficientes que desperdiçam eletricidade e modificando processos de negócios desnecessários. Os exemplos incluem a introdução de drives de velocidade variável em vez de drives de velocidade fixa para que os operadores possam especificar a taxa de fluxo dentro dos parâmetros da receita. No lado do processo, os ajustes podem ser feitos equilibrando melhor o tempo de enxágue com o volume de enxágue.

Otimização de Automação

A implementação da limpeza adaptada à produção, por meio de sistemas de automação avançados que adaptam automaticamente os processos de limpeza em função das informações retornadas por meio de sensores e monitores, melhorará os resultados da limpeza, reduzirá o tempo de inatividade e garantirá a segurança alimentar. Os sistemas de limpeza mais avançados monitoram continuamente os parâmetros de produção e indicam as necessidades CIP.

Controles, sensores e alarmes são todos elementos de automação que permitem que os painéis sejam implementados e os principais indicadores de desempenho (KPIs) sejam definidos. A automação melhora a qualidade das informações disponíveis e permite um controle mais rígido das várias partes do processo de limpeza (como a criação de parâmetros em torno da abertura e fechamento de válvulas e operação da bomba). É importante que a arquitetura de automação seja aberta; isso permite que o equipamento de processamento CIP se comunique com outros equipamentos de processo, como tanques ou pasteurizadores. A capacidade integrada de “verificação de status” otimiza a eficiência da operação.

Rheonics sensores de viscosidade e densidade são compatíveis com CIP e adicionam “inteligência” avançada aos sistemas CIP

A viscosidade é uma propriedade que é afetada no nível molecular e tem uma quantidade enorme de informações sobre o fluido do processo, mas tem sido difícil de quantificar de forma confiável com os instrumentos existentes.

Benefícios primários com Rheonics Sensores de viscosidade e densidade em relação aos requisitos do sistema Clean In Place:

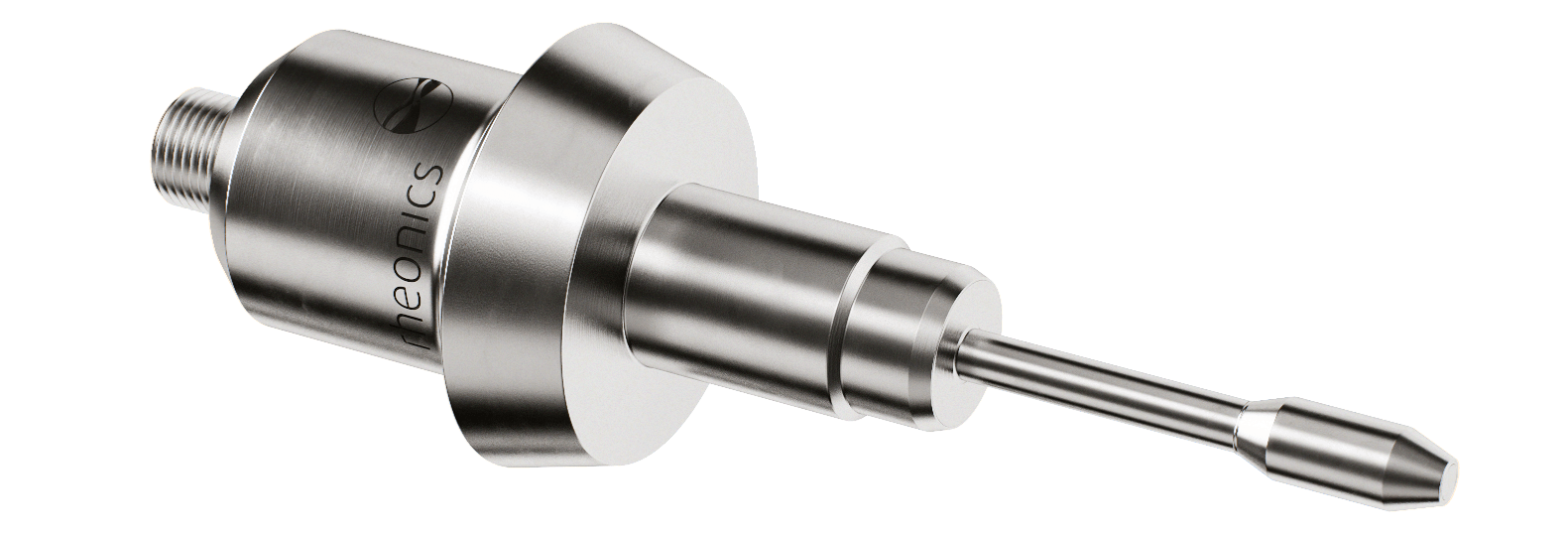

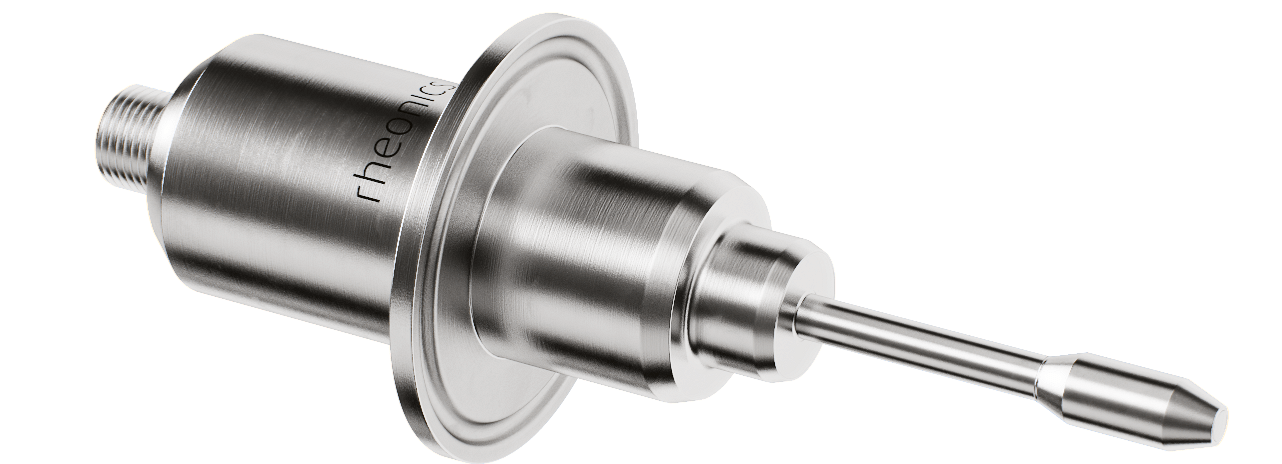

- Rheonics os sensores estão prontos para CIP e atendem aos requisitos de projeto higiênico dos equipamentos de processamento. Rheonics SRV e SRD estão disponíveis em tri-clamp e conexões DIN 11851, além de conexões de processo personalizadas. Tanto o SRV quanto o SRD estão em conformidade com os requisitos de conformidade para contato com alimentos de acordo com os regulamentos da FDA dos EUA e da UE.

- Monitore, otimize o processo CIP e detecte pontos finais de limpeza. O SRV (e SRD) monitora a limpeza das linhas de fluido monitorandooring a viscosidade (e densidade) do limpador/solvente durante a fase de limpeza. Qualquer pequeno resíduo ou contaminação é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa/adequada para a finalidade. Alternativamente, o SRV (e o SRD) fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções, garantindo assim a total conformidade com os padrões sanitários das instalações de fabricação de alimentos.

- Fácil instalação e sem necessidade de reconfigurações / recalibrações - nenhum tempo de manutenção / parada. No caso improvável de um sensor danificado, substitua os sensores sem substituir ou reprogramar os componentes eletrônicos. Substituições imediatas para sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de calibração. Fácil montagem. Disponível com conexões de processo padrão e personalizadas como NPT, Tri-Clamp, DIN 11851, Flange, Varinline e outras conexões sanitárias e higiênicas. Não há câmaras especiais. Facilmente removido para limpeza ou inspeção. SRV também está disponível com DIN11851 e tri-clamp conexão para fácil montagem e desmontagem. As sondas SRV são hermeticamente seladas para limpeza no local (CIP) e suportam lavagem de alta pressão com conectores IP69K M12.

SRV – viscosímetro em linha (DIN 11851 e Tri-clamp conexões para a indústria alimentícia e farmacêutica)

SRD – medidor de densidade e viscosidade em linha (DIN 11851 e Tri-clamp conexões para a indústria alimentícia e farmacêutica)

Por que é importante otimizar os Processos CIP em Operações de Alimentos e Bebidas e detectar o ponto final de limpeza?

- Para reduzir o tempo de limpeza

- Para reduzir o tempo de mudança de trabalho

- Para gerenciar melhor os materiais e produtos químicos que devem ser reciclados / descartados / recuperados com desperdício reduzido

- Para reduzir o uso de energia e água

Sistemas CIP modernos, equipados com Rheonics sensores e software de automação permitem um detalhamento simples de todos os aspectos do processo. Esta rastreabilidade do sistema oferece uma série de benefícios:

- Os operadores podem verificar cada operação CIP para verificar se funcionou corretamente – monitoramento em tempo realoring do estado inicial, intermediário e final da linha

- Os diagnósticos são simples de realizar e fornecem informações detalhadas sobre cada elemento do ciclo de limpeza

- Falhas e problemas podem ser rapidamente destacados e retificados

- Os gerentes de fábrica podem gerar relatórios operacionais detalhados

- Os relatórios de segurança alimentar para os reguladores são fáceis de montar e mais abrangentes

A pesquisa contínua e a cooperação estreita com os clientes nos proporcionam um conhecimento mais amplo e profundo sobre as questões de segurança alimentar, que vão desde o processamento de alimentos até o enchimento e embalagem. Capacitamos nossos clientes a se beneficiarem desse conhecimento e experiência por meio de soluções de produção validadas.

Referências:

- MANUAL - Cleaning in place - Um guia para tecnologia de limpeza na indústria de processamento de alimentos, Da Tetra Pak.

- WHITEPAPER - Como otimizar processos de limpeza no local (CIP) em operações de alimentos e bebidas, por Benjamin Jude e Eric Lemaire (Schneider Electric)

- Soluções GEA CIP / SIP - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics medidores de densidade e medidores de viscosidade estão disponíveis como sondas e sistemas de fluxo para instalação em tanques, linhas de processo e reatores. Todos Rheonics os produtos são projetados para suportar os ambientes de processo mais severos, altas temperaturas, alto nível de choque, vibrações, abrasivos e produtos químicos.