Introdução

A indústria de confeitaria de chocolate é um setor que não é restrito por idade ou nacionalidade; portanto, o crescimento dessa indústria é extremamente alto em todo o mundo. A popularidade do chocolate é quase certamente devido às suas características alimentares únicas. Derrete na boca, dando uma sensação de resfriamento. As superfícies da cavidade oral são revestidas pelo chocolate derretido e o sabor é liberado. A reologia e a viscosidade do chocolate desempenham um papel vital para garantir uma sensação alimentar consistente, garantindo maior reconhecimento da marca e lealdade de seus clientes.

O custo dos grãos de cacau tem aumentado e os consumidores são muito sensíveis ao preço para pagar mais pelo chocolate, o que diminui as margens e reduz a demanda, especialmente na Europa. Juntamente com as flutuações nos custos de matérias-primas, as aplicações da indústria de alimentos em geral e da indústria de chocolate, em particular, precisam combater os desafios relacionados à eficiência, prazo de entrega e utilização da capacidade. Além disso, inovações e desenvolvimentos contínuos dos fabricantes em torno dos sabores e texturas são uma das principais áreas de foco dos fabricantes de chocolate. Os líderes do setor estão adotando tecnologias mais avançadas, como automação, Internet das Coisas Industrial (IIoT) e técnicas de simulação, para se manterem enxutas e competitivas em termos de qualidade e custos. Os fabricantes inovam continuamente para atrair consumidores, desde combinações enigmáticas de sabores a alegações de saúde mais ousadas, controle de porções e barras personalizadas.

Chocolate - Informações do mercado

O mercado global de chocolate é altamente competitivo, com a presença de vários jogadores líderes sendo responsáveis pela maior parte. O mercado global de chocolate está previsto para atingir US $ 139.94 bilhões até 2024, crescendo a um CAGR de 4.5% durante o período de 2019 - 2024. O escopo do mercado global de chocolate inclui alfajores, softlines / selflines, sortimentos em caixa, chocolate com brinquedos, contagem linhas, chocolates sazonais, chocolates moldados e outros chocolates. A demanda crescente e a popularidade crescente de chocolates escuros e orgânicos estão alimentando o crescimento do mercado. Embora o mercado global ainda seja dominado pela Europa Ocidental e pela América do Norte, os mercados emergentes representam claramente o futuro. Os países do BRIC (Brasil, Rússia, Índia e China) responderam por 55% do crescimento global do varejo de confeitaria. Outras economias emergentes com populações jovens e uma classe média aquisitiva provavelmente desenvolverão o gosto por chocolate e, à medida que sua renda disponível crescer, representarão mercados-alvo importantes.

Aplicação

A qualidade central do chocolate é um comportamento de fusão apropriado, para que os produtos sejam sólidos à temperatura ambiente e derretam com a ingestão, com uma avaliação final da textura após a inversão de fase. A distribuição do tamanho das partículas e a composição dos ingredientes desempenham papéis importantes na modelagem de seu comportamento reológico e percepção sensorial. As propriedades de fluxo do chocolate são importantes porque o controle de qualidade do produto é uma necessidade. Se a viscosidade for muito baixa, o peso do chocolate sobre o doce enrolado também será muito baixo. Quando está muito alto, podem formar-se bolhas e elas não escapam da pastilha de molde de chocolate. Além disso, o sabor do chocolate na boca é afetado pela viscosidade; portanto, propriedades incorretas do fluxo podem ser percebidas pela língua do consumidor - um sensor extremamente sensível. O sabor percebido depende da ordem e da taxa de contato, que estão relacionadas à viscosidade e à taxa de fusão.

Composição

O chocolate pode ser descrito como uma suspensão que consiste em partículas sem gordura (açúcar e sólidos de cacau e, eventualmente, partículas de leite em pó) dispersas na manteiga de cacau como uma fase contínua. Os chocolates fundidos representam uma mistura densa de sacarose revestida com fosfolipídios e partículas de cacau na gordura líquida.

O chocolate ao leite geralmente contém cerca de 12 g de massa de cacau, 19 g de leite em pó integral, 48.5 g de açúcar e, adicionalmente, 20 g de manteiga de cacau adicionada por 100 g de chocolate. O teor total de sólidos de chocolates varia de 65 a 75%, dependendo das exigências do mercado, e cerca de 20% é o teor de leite em pó nos chocolates de leite. Essa quantidade de leite em pó afeta as características sensoriais do produto final, o comportamento do processamento e as propriedades reológicas da massa fluida de chocolate.

Tratamento

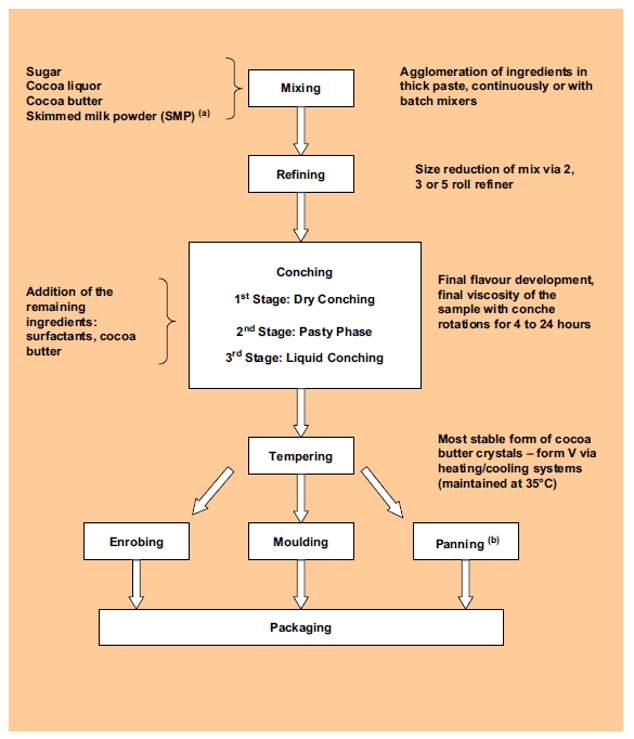

Os processos de fabricação de chocolate geralmente envolvem mistura, refino e conchagem de pasta de chocolate. O resultado buscado são texturas suaves de produtos considerados desejáveis em produtos de confeitaria modernos e eliminação de percepções orais de corajosa.

O sabor característico do chocolate é desenvolvido em várias etapas de processamento. Durante o processamento, os componentes são misturados, refinados e concheados para atingir o comportamento reológico desejado para uma textura de produto final definida e características de fusão. Uma concha é um misturador de superfície raspada que otimiza o desenvolvimento do sabor e transforma a massa de chocolate em um líquido fluido. Através do cisalhamento e da mistura longitudinal, os sabores ácidos e a umidade na massa do cacau são reduzidos. Ao entrar na concha, nem todo açúcar e partículas de cacau são com manteiga de cacau. A gordura do chocolate é liberada da massa aglomerada de chocolate e espalhada para cobrir essas partículas para que possam fluir facilmente. O processo de concheamento contribui para o desenvolvimento da viscosidade e textura e sabor finais do chocolate. Para dar ao chocolate uma viscosidade adequada, manteiga de cacau e lecitina adicionais podem ser adicionadas no final da concha ao chocolate fino antes de temperar. A viscosidade da massa final do chocolate deve ser considerada ótima para o têmpera subsequente. Durante o revenimento, as temperaturas são precisamente controladas e a agitação fornecida aumenta as taxas de nucleação. À medida que a viscosidade aumenta, o chocolate é reaquecido novamente no terceiro estágio para evitar a solidificação da pista.

Os objetivos do processamento de chocolate são:

- Garantir uma taxa de fluxo uniforme para enrolamento (cobrindo um objeto como uma noz ou pedaço de fruta) e para fabricação de blocos

- Para garantir produto consistente

- Para garantir a conformidade com os padrões do setor

Algumas das principais tendências que impulsionam o crescimento na indústria de chocolate são as seguintes:

- Premiumização está impulsionando produtos especiais com preços mais altos e que prometem melhor qualidade

- Ingredientes naturais e reais estão em demanda, exigindo a eliminação de sabor e cor artificiais

- Preocupações com saúde e bem-estar estão pressionando os fabricantes a reduzir o teor de açúcar e sódio

Reologia de chocolate a diferentes temperaturas

As propriedades reológicas do chocolate são importantes na fabricação de chocolates de alta qualidade com textura bem definida. Os chocolates com alta viscosidade têm uma sensação pastosa na boca. A viscosidade é importante, pois está relacionada à composição, estratégia de processamento e distribuição do tamanho das partículas. A viscosidade aparente em soluções aquosas influencia o sabor "na boca" e a intensidade do sabor durante o consumo, portanto, as medições de viscosidade geralmente fornecem informações relacionadas ao caráter sensorial do chocolate.

O chocolate é único como alimento - sólido à temperatura ambiente normal, no entanto, derrete facilmente na boca. Uma vez que as propriedades do principal componente da gordura, a manteiga de cacau, são essencialmente sólidas a temperaturas abaixo de 25 ° C quando mantém juntos todos os açúcares sólidos e as partículas de cacau. No entanto, essa gordura é quase totalmente líquida à temperatura corporal, permitindo que as partículas passem umas pelas outras, fazendo com que o chocolate se torne um líquido suave “por aquecimento” na boca. A intensidade de cada um dos atributos sensoriais associados depende muito das características do chocolate determinadas pelo tipo e concentração dos ingredientes e do processo de fabricação. As propriedades reológicas do chocolate em seu estado fundido são importantes para a qualidade da alimentação e o processamento do chocolate.

Medição da viscosidade do chocolate para controle de qualidade

As medidas reológicas de um produto na fase de fabricação podem ser úteis no controle de qualidade. A microestrutura de um produto também pode ser correlacionada com seu comportamento reológico, permitindo o desenvolvimento de novos materiais. A reometria permite a obtenção de equações reológicas aplicadas na engenharia de processos, particularmente operações unitárias que envolvem transferência de calor e massa. Estudos que correlacionam a composição do chocolate e as propriedades texturais ou reológicas são comumente encontrados ao adquirir novos substitutos de gordura ou manteiga de cacau que afetam fortemente os parâmetros reológicos na fabricação do chocolate e na textura do produto final. De acordo com o comportamento reológico das novas misturas, é necessário realizar adaptações na escala de fabricação para manter as características sensoriais desejáveis no produto final. A reologia é um recurso útil para definir esses problemas.

As propriedades físicas, o comportamento reológico e a percepção sensorial do chocolate são influenciadas principalmente por suas técnicas de processamento, distribuição de tamanho de partícula e composição de ingredientes. Para melhorar a textura do chocolate, a distribuição do tamanho de partículas sólidas e a composição dos ingredientes podem ser manipuladas para modificar as propriedades físicas, o comportamento reológico e os atributos sensoriais. Para produtos de boa qualidade e controle preciso do peso, o chocolate deve ter viscosidade correta. Para fabricantes e fornecedores de chocolate, é desejável ter um método de medir a viscosidade do chocolate que tenha um alto nível de reprodutibilidade.

Por que o gerenciamento de viscosidade é crítico no processo de fabricação de chocolate?

Os fatores amplos e significativos que tornam o gerenciamento de viscosidade crítico no processo de fabricação de chocolate são:

- Textura, sabor e qualidade do chocolate: Os chocolates devem atender às especificações do produto acabado e a quaisquer requisitos compendiais apropriados. Monitor de viscosidade em linha contínuaoring pode ajudar a atingir as propriedades reológicas desejadas para uma textura de produto final definida e características de fusão.

- Taxa uniforme de confirmação: Monit de viscosidade contínuaoring e o controle garante uma taxa de fluxo uniforme para revestimento (cobrindo um objeto como uma noz ou pedaço de fruta) e para fabricação de blocos.

- Reduza os erros de processamento: O controle de viscosidade pode ajudar a aliviar a frequência de erros - aderência e separação, geminação, descamação, divisão, rachaduras, rugosidade, formação de bolhas, pontes e erosão da superfície.

- Propriedades corretas de chocolate: O controle da viscosidade é a chave para as propriedades e consistência corretas, porque esse é o fator sujeito à maior variabilidade. As propriedades reológicas são influenciadas principalmente pela distribuição do tamanho das partículas e composição dos ingredientes, que por sua vez afeta a textura final e o perfil de fusão e também desempenha um papel significativo no processo na indústria.

- Reduza custos e melhore as margens de lucro: Geralmente, a viscosidade do chocolate é controlada pela adição de manteiga de cacau e modificadores de viscosidade dispendiosos (ingredientes tensoativos, como a lecitina de soja). O gerenciamento inadequado da viscosidade aumenta o uso de ingredientes, afetando as margens de lucro.

- Desperdício: Os materiais rejeitados devido à baixa qualidade podem ser reduzidos com o gerenciamento adequado da viscosidade.

- Eficiência: A eliminação do controle manual de viscosidade libera o tempo dos operadores e permite que eles se concentrem em outras tarefas.

- Conformidade: Talvez em um grau maior do que outras indústrias, a indústria de alimentos exige os mais altos níveis de qualidade. A necessidade de atingir as propriedades desejadas não é negociável quando se trata de códigos regulatórios da indústria de alimentos.

- Fidelização de clientes: Nada mata mais a lealdade à marca do que os clientes descobrindo que um pedaço de chocolate não parece o mesmo que eles passaram a amar. Garanta alto reconhecimento e lealdade à marca, garantindo a repetibilidade do processo de fabricação.

Para garantir alta qualidade consistente e processamento uniforme, a alteração da viscosidade ao longo do fluxo do processo é monitorada em tempo real, fazendo medições a partir da linha de base, em vez de simplesmente medir valores absolutos, e fazendo ajustes automáticos de viscosidade, ajustando ingredientes e temperatura para manter dentro dos limites especificados.

Desafios do processo

Devido à característica não newtoniana dos chocolates, a taxa de cisalhamento (e consequentemente a viscosidade) precisa ser corrigida para qualquer geometria usada para fazer as medições, exceto aquelas feitas em um viscosímetro "absoluto", do qual o cone e placa e placa de torção são os únicos exemplos. O viscosímetro Couette de espaço estreito é uma aproximação aproximada, que requer uma mão fina para ser configurada, é propenso a erros do operador e geralmente não é indicado para situações industriais.

Os viscosímetros de laboratório existentes são de pouco valor nos ambientes de processo porque a viscosidade é diretamente afetada pela temperatura, taxa de cisalhamento e outras variáveis que são muito diferentes off-line do que são in-line. Tradicionalmente, os operadores medem a viscosidade do sistema totalmente formulado usando o copo de efluxo ou viscosímetros rotacionais. O procedimento é confuso e demorado, principalmente se a solução precisar ser filtrada primeiro. É bastante impreciso, inconsistente e não repetível, mesmo com um operador experiente.

Algumas empresas usam sistemas de gerenciamento térmico para manter o ponto de aplicação em uma temperatura ideal determinada para obter viscosidade constante. Mas a temperatura não é o único fator que afeta a viscosidade. A taxa de cisalhamento, condições de fluxo, pressão e outras variáveis, incluindo a variabilidade da matéria-prima, podem afetar a viscosidade do processo. Os sistemas com controle de temperatura também têm alto consumo de energia, altos custos do sistema, longos tempos de instalação e uma grande pegada física e ambiental.

Rheonics'Soluções

A medição e o controle automatizados da viscosidade em linha são cruciais para controlar a viscosidade do chocolate formulado (produtos intermediários e finais). Rheonics oferece as seguintes soluções, baseadas em um ressonador torcional balanceado, para controle e otimização do processo de fabricação:

- Na linha Viscosidade medições: Rheonics, SRV é um amplo dispositivo de medição de viscosidade em linha com medição de temperatura de fluido incorporada e é capaz de detectar alterações de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics, SRD é um instrumento de medição simultânea de densidade e viscosidade em linha com medição de temperatura de fluido incorporada. Se a medição de densidade for importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, além de medições precisas de densidade.

A medição da viscosidade on-line através de SRV ou SRD elimina as variações nas técnicas de coleta de amostras e de laboratório que são usadas para medição de viscosidade pelos métodos tradicionais. O sensor está localizado em linha, de modo a medir continuamente a viscosidade do sistema formulado (e a densidade no caso de SRD). A consistência é alcançada através da automação do sistema de dosagem e mistura através de um controlador usando medições contínuas de viscosidade em tempo real. Usando um SRV na linha de processo, a eficiência é aprimorada, melhorando a produtividade, as margens de lucro e as metas ambientais. Ambos os sensores possuem um formato compacto para instalação simples de OEM e de adaptação. Eles não requerem manutenção ou reconfigurações. Ambos os sensores oferecem resultados precisos e repetíveis, independentemente de como ou onde são montados, sem a necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem consumíveis, o SRV e o SRD são extremamente fáceis de operar, com manutenção zero.

Rheonics' Vantagem

Design higiênico e sanitário

Rheonics SRV e SRD estão disponíveis em tri-clamp e conexões DIN 11851, além de conexões de processo personalizadas.

SRV e SRD estão em conformidade com os requisitos de conformidade de contato com alimentos de acordo com os regulamentos da FDA dos EUA e da UE.

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação em linha, evitando qualquer espaço adicional ou necessidade de adaptador na impressora/sistemas.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e às taxas de fluxo de tinta. Esses sensores podem lidar facilmente com realocações regulares. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas precisas sobre as condições de impressão - Visão geral do sistema completo e controle preditivo

Rheonics'o software é poderoso, intuitivo e conveniente de usar. A viscosidade em tempo real pode ser monitorada em um computador. Vários sensores espalhados pelo chão de fábrica são gerenciados a partir de um único painel. Não há efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Além disso, o sensor é insensível a quaisquer vibrações ou ruídos elétricos de máquinas externas.

Fácil instalação e sem reconfigurações / recalibrações necessárias

Substitua os sensores sem substituir ou reprogramar a eletrônica

Substituições drop-in para sensor e eletrônica sem atualizações de firmware ou alterações no coeficiente de calibração.

Montagem fácil. Parafusos em conexões rosqueadas em linha de ¾ ”NPT ou conexões flangeadas.

Sem câmaras, O-ring vedações ou juntas.

Removido facilmente para limpeza ou inspeção.

SRV disponível com flange, DIN 11851 higiênico e tri-clamp conexão para fácil montagem e desmontagem.

Baixo consumo de energia

Fonte de alimentação CC 24V com consumo de corrente inferior a 0.1 A durante a operação normal (inferior a 3W)

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras. A SRV possui a mais ampla faixa operacional do mercado para viscosímetros de processo em linha:

- Faixa de pressão de até 5000 psi e superior

- Faixa de temperatura de -40 a 300 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 + cP

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics, SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de co-localizar três instrumentos diferentes e oferece medições extremamente precisas e repetíveis nas condições mais adversas.

Alcance a qualidade certa do revestimento, reduza custos e melhore a produtividade

Integre um SRV ou SRD na linha de processo e garanta uniformidade e consistência em todo o processo de revestimento. Obtenha cores e espessuras constantes sem se preocupar com as variações de cor ou espessura. SRV (e SRD) monitora e controla constantemente a viscosidade (e densidade no caso de SRD) e evita o uso excessivo de pigmentos e solventes caros. O fornecimento confiável e automático de tinta garante que as impressoras funcionem mais rapidamente e economiza o tempo dos operadores. Otimize o processo de revestimento com um SRV e obtenha menores taxas de rejeição, menos desperdícios, menos reclamações de clientes, menos interrupções de prensas e economia de custos de material. E, no final de tudo, contribui para melhores resultados financeiros e um ambiente melhor!

Limpeza no local (CIP)

SRV (e SRD) monitora a limpeza das linhas de tinta monitorandooring a viscosidade (e densidade) do solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa para o propósito pretendido. Alternativamente, o SRV fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções.

Design e tecnologia superiores do sensor

Eletrônicos sofisticados e patenteados de 3ª geração acionam esses sensores e avaliam sua resposta. SRV e SRD estão disponíveis com conexões de processo padrão da indústria, como ¾” NPT e 1” Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Ambiente amigável

Reduza o uso de VOC (compostos orgânicos voláteis) em seu processo, reduzindo a energia necessária para recuperá-lo ou custos de descarte. Fabricar de forma inteligente, economizando custos, garantindo alta qualidade e protegendo o meio ambiente.

Eletrônica construída para atender às suas necessidades

Disponível em uma caixa de transmissor à prova de explosão e em uma montagem em trilho DIN de fator de forma pequeno, os componentes eletrônicos do sensor permitem fácil integração em tubulações de processo e dentro de gabinetes de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor no fluxo do processo para realizar medições de viscosidade e densidade em tempo real. Nenhuma linha de desvio é necessária: o sensor pode ser imerso em linha. A vazão e as vibrações não afetam a estabilidade e a precisão da medição. Otimize o desempenho do revestimento, fornecendo testes repetidos, consecutivos e consistentes no fluido.

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações