As principais formas de medição e gerenciamento de viscosidade e densidade desempenham papel central nas etapas de fabricação de óleo lubrificante:

- Operações de mistura precisas e controle de qualidade em linha

- Formulação e desenvolvimento de novos lubrificantes

- Teste embutido

Introdução

O mercado de óleo lubrificante de hoje impõe requisitos de qualidade de produto cada vez mais rigorosos. Além da indústria automobilística, química, construção, têxtil, infraestrutura, agricultura, mineração e perfuração de petróleo, construção, aço e cimento, energia eólica, marinha, indústrias aeroespaciais e setores de energia para óleo de motor, óleo hidráulico, cabo de aço e rolamentos, são os principais áreas de aplicação onde os lubrificantes são amplamente utilizados. Na indústria da construção, os lubrificantes são usados principalmente em equipamentos de terraplenagem devido às suas características antidesgaste, excelente lubrificação e resistência à corrosão. Lubrificantes também são usados como fluidos hidráulicos na indústria siderúrgica para vários equipamentos, incluindo altos-fornos, rolamentos, guindastes de polia, elevadores e motores, entre outros. Além disso, os lubrificantes são usados em óleos de motor pesados, óleos de eixo e de transmissão e graxas.

As formulações estão sempre aumentando em número e complexidade. Além dos requisitos de agilidade de produção, a planta de mistura de óleo lubrificante (LOBP) precisa enfrentar as pressões de margem de um mercado de lubrificantes altamente competitivo. Muitos clientes agora desejam entregas sob demanda e prazos de entrega mais curtos. Isso significa que as fábricas de mistura de lubrificantes podem precisar fabricar lotes menores. Atingir as metas de qualidade pode ser difícil, devido ao mau controle do processo, erro humano, contaminação cruzada ou variabilidade da matéria-prima. A capacidade de uma planta de mistura de lubrificantes de maximizar a produtividade dos ativos, obter misturas dentro das especificações sempre e manter a flexibilidade para responder às mudanças nas demandas do mercado é de suma importância.

O que é a mistura de óleo lubrificante?

O processo de produção de lubrificantes acabados a partir de óleos básicos e aditivos é invariavelmente descrito como mistura de óleo em vez de fabricação de óleo porque não há nenhuma reação química significativa que ocorre e a mistura é baseada predominantemente em uma operação de mistura. No entanto, a operação econômica de uma planta de mistura moderna é extremamente importante para o processo geral de entrega dos lubrificantes corretos com a qualidade e desempenho corretos aos clientes. A mistura de lubrificantes pode ser relativamente fácil; operar uma usina de mistura certamente não.

Insights de mercado e aplicações industriais

O tamanho do mercado global de lubrificantes está projetado para atingir US $ 166 bilhões até 2025, de acordo com um novo relatório da Grand View Research, Inc. Espera-se que se expanda a um CAGR de 3.7% durante o período de previsão. As vendas de automóveis em rápido crescimento, principalmente em países como Índia, China, Estados Unidos e Brasil, estão impulsionando o crescimento.

Segmentação de lubrificantes por aplicação e alguns exemplos:

- Lubrificantes automotivos - óleos de motor, óleos de engrenagens, fluidos de transmissão

- Lubrificantes industriais - óleos hidráulicos, óleos de compressor, óleos de engrenagens

- Fluidos de usinagem - fluidos de corte, óleos EDM, óleos para prensas e rolos

- Graxas - Para rolamentos de rolos, graxas de alta temperatura, graxas de acoplamento de engrenagens, graxas biodegradáveis

- Lubrificantes marinhos - óleos de motor para motores de pistão, óleos de sistema, óleos de cilindro

- Óleos de motor industriais e particulares - para motores a diesel, para motores a gás, para motores HFO (óleo combustível pesado)

Segmentação por produtos:

- Lubrificantes à base de óleo mineral

- Lubrificantes sintéticos

- Lubrificantes de base biológica

Aplicação

Que problemas ocorrem se a viscosidade de um lubrificante for muito alta ou muito baixa?

Se um a viscosidade do lubrificante é muito alta, o lubrificante pode ter problemas de fluidez. Isso pode resultar em:

- Mais fricção e mais calor, o que

- acelera o processo de oxidação, encurtando a vida útil do lubrificante;

- promove a formação de vernizes e lamas; e

- aumenta o consumo de energia, uma vez que mais energia pode ser necessária para superar o calor excessivo e manter o sistema funcionando em uma faixa de temperatura adequada

- Aumento do desgaste, que pode se traduzir em mais tempo de inatividade para reparos e menor vida útil do componente

- Baixa capacidade de bombeamento na partida a frio, aumentando o risco de danos ao equipamento ou falha na partida

- Má antiespuma e baixa demulsibilidade (separabilidade da água)

Se um a viscosidade do lubrificante é muito baixa, o fluido pode não revestir e proteger as peças de maneira adequada. As consequências podem incluir:

- Desgaste excessivo, levando a mais reparos / substituição de peças de componentes

- Maior atrito e calor, promovendo oxidação mais rápida, maior formação de verniz e lama e maior consumo de energia

- Maior vulnerabilidade a danos ou falhas de componentes, especialmente em altas temperaturas, altas cargas e baixas velocidades

- Maior suscetibilidade ao impacto da contaminação por partículas

A medição de viscosidade robusta e precisa sob condições de processo adversas (replicada em testes) é essencial para garantir a qualidade do produto final de lubrificantes durante a fabricação e enchimento de óleos lubrificantes. Somente uma medição de viscosidade precisa e repetível durante a produção do produto garante a qualidade do produto consistente e economiza tempo de produção.

Onde as medições de viscosidade agregam valor na cadeia?

Fabricação de óleo lubrificante: mistura

Vários aditivos são misturados ao óleo base para melhorar suas propriedades e formular o óleo lubrificante. O óleo é misturado com aditivos para dar-lhe as propriedades físicas desejadas (como a capacidade de resistir a baixas temperaturas). A seleção de aditivos é feita de acordo com as especificações desejadas do óleo lubrificante. Para fazer qualquer óleo lubrificante, basicamente 3 matérias-primas são usadas:

- Óleo de base

- aditivos

- Melhorador do índice de viscosidade (modificador de viscosidade)

Neste ponto, o óleo lubrificante é submetido a uma variedade de testes de controle de qualidade que avaliam sua viscosidade.

A mistura de lubrificantes pode parecer relativamente simples. No entanto, existem dois problemas principais que precisam ser considerados:

- Evitando a necessidade de remisturar ou corrigir uma mistura fora das especificações

- Minimizando a produção de óleo residual

As operações de mistura manual na fabricação de lubrificantes apresentam sérios desafios nas operações diárias, tais como: longos tempos de processo, baixa flexibilidade de gerenciamento de receita e intervenções frequentes do operador. Esses desafios estiveram diretamente ligados à produtividade, rentabilidade e segurança das operações da fábrica de lubrificantes.

Formulação e desenvolvimento de um novo lubrificante industrial

A metodologia geral para desenvolver um lubrificante industrial novo ou aprimorado é essencialmente a mesma para um óleo de motor automotivo, com algumas diferenças. Ainda é caro e demorado. A escolha do (s) óleo (s) de base e aditivos mais adequados geralmente é relativamente fácil.

Uma vez que uma formulação inicial de “melhor estimativa” tenha sido selecionada, o primeiro passo é testá-la em testes laboratoriais simples e de baixo custo. Um grande número de testes de viscosidade e densidade tornam-se essenciais para avaliar as propriedades físicas ou químicas dos lubrificantes. Os testes de propriedades físicas incluem viscosidade em baixa temperatura, viscosidade e densidade em alta temperatura (gravidade específica). A capacidade dos engenheiros de formulação de executar automaticamente essas amostras combinadas de protótipo por todo o ciclo de temperatura é vital para avaliar os pontos fortes e fracos das amostras.

Controle de qualidade

A maioria das aplicações de óleos lubrificantes exige que eles sejam não resinosos, de cor clara, inodoros e resistentes à oxidação. Mais de uma dúzia de testes físicos e químicos são usados para classificar e determinar o grau dos óleos lubrificantes. Os testes físicos comuns incluem medições de viscosidade, gravidade específica e cor, enquanto os testes químicos típicos incluem aqueles para pontos de fulgor e fogo.

Provavelmente, a propriedade individual mais importante de um óleo lubrificante é sua viscosidade. Um fator na formação de filmes lubrificantes em condições de filme espesso e fino, a viscosidade afeta a geração de calor em rolamentos, cilindros e engrenagens. Também determina a facilidade com que as máquinas podem ser iniciadas em condições de frio e governa o efeito de vedação do óleo e a taxa de consumo ou perda. Para qualquer equipamento, o primeiro elemento essencial para resultados satisfatórios é a utilização de um óleo de viscosidade adequada para atender às condições de operação.

Vários testes de densidade e viscosidade são necessários para avaliar as propriedades e o desempenho de óleos básicos e aditivos usados como matérias-primas para a mistura de lubrificantes acabados. Como uma planta de mistura é outro elo em toda a cadeia de abastecimento, a capacidade da equipe da planta de mistura de fabricar lubrificantes acabados com a qualidade correta depende em parte da capacidade dos fornecedores de óleos básicos e aditivos de entregar as matérias-primas de qualidade adequadas.

- Para óleos básicos, os métodos padrão para medir a viscosidade cinemática são ASTM D445 e IP 71

- A baixa temperatura, a viscosidade de baixo cisalhamento é importante para prever a possibilidade de “ligação com o ar” nos óleos de motor depois que os veículos permaneceram em baixas temperaturas por um período considerável. Acredita-se que o método Brookfield ASTM D5133 se correlaciona com esses problemas, e é recomendado que este teste seja realizado em novas formulações de óleo. No entanto, é demorado e não permite prontamente testes em um grande número de amostras e, portanto, não é aplicável para uso em fábricas de mistura de lubrificantes. Para óleos básicos, as propriedades de fluxo em baixa temperatura são um guia melhor quanto à sua adequação para uso em óleos de motor automotivo, fluidos de transmissão automática e alguns óleos de engrenagens e óleos hidráulicos.

Teste embutido

Lubrificantes são fluidos complexos e altamente projetados que realizam uma variedade de trabalhos de proteção e funcionais - fornecem uma película hidrodinâmica entre os componentes móveis, incluindo distribuição de calor, suspensão de contaminantes, neutralização de ácido e prevenção de corrosão e assim por diante. O óleo lubrificante em motores IC é exposto a várias tensões, dependendo da qualidade do combustível, das condições ambientais e dos parâmetros operacionais que alteram suas propriedades físicas e químicas e, por fim, se degradam. Para evitar uma falha do motor, o óleo deve ser trocado antes que perca suas propriedades protetoras. Ao mesmo tempo, uma troca desnecessária de óleo é indesejada por razões ambientais e econômicas. Para programar o intervalo de troca de óleo de maneira ideal, a condição física e química real do óleo precisa ser monitorada. A condição do óleo do motor fornece informações sobre o estado real do motor e, portanto, apóia a detecção precoce de possíveis falhas do motor.

A viscosidade é considerada um dos parâmetros mais importantes para as propriedades de lubrificação do óleo e sua inclusão no monitor on-line.oring sistemas tem sido recomendado por vários estudos. Geralmente, a deterioração química do óleo (por exemplo, devido à oxidação) está associada a um aumento na viscosidade, enquanto o desgaste mecânico (“quebra” das moléculas da cadeia orgânica) e a diluição do combustível levam a uma diminuição na viscosidade. Portanto, o conhecimento da viscosidade em tempo real proporciona benefícios significativos para medir o envelhecimento do óleo, a entrada de contaminantes durante as operações comerciais e prevenir falhas mecânicas incipientes devido à perda das propriedades de lubrificação do óleo.

Desafios com o monitoramento de processo tradicionaloring e técnicas de controle de qualidade

Mistura e controle de qualidade

A amostragem é uma técnica comum e convencional de CQ e monitoramentooring o processo de mistura. O sucesso da amostragem depende muito do tipo de frascos de amostra e dos métodos de amostragem – quantidade, precisão, confiabilidade e utilidade dos dados que podem ser adquiridos da amostra. Amostras de óleos básicos e aditivos precisam ser coletadas antes da mistura, amostras de misturas podem precisar ser coletadas durante a mistura e amostras de produtos acabados deverão ser coletadas após a mistura. Uma amostra representativa de cada lote de lubrificante misturado deve ser coletada, para fins de controle de processo, controle de qualidade e garantia de qualidade. É muito importante que as amostras sejam colhidas enquanto o equipamento está em operação (seja mistura ou bombeamento), para que a amostra seja representativa do processo que está sendo conduzido. Este método exige muito trabalho e tempo e está sujeito a erros e imprecisões.

Teste embutido

Na prática comum, o óleo do motor é trocado em um intervalo de tempo ou quilometragem constante, de acordo com a recomendação dos fabricantes de óleo lubrificante ou OEMs. Esse método de troca de óleo não se baseia na condição real do óleo do motor específico e pode ser substituído antes de atingir o final de sua vida útil ou após a sua vida útil ser excedida. Isso não é econômico, pois será um desperdício e também deteriorará o motor.

Em algum monit lubrificanteoring técnicas, tais intervalos flexíveis de drenagem de óleo são determinados por monitoramento contínuooring parâmetros característicos do motor e da condução (tais como, por exemplo, distância percorrida, velocidade e temperatura do óleo). O intervalo adequado de troca de óleo é então estimado por algoritmos correspondentes que processam esses parâmetros. Esses algoritmos são desenvolvidos empiricamente por meio de extensos estudos de campo. Os algoritmos utilizam basicamente esses parâmetros para estimar a condição do óleo de forma indireta. Estas técnicas não monitoram diretamente as propriedades físicas do lubrificante, portanto, problemas críticos como a contaminação do combustível podem ser ignorados. A contaminação excessiva do lubrificante pode levar a mudanças drásticas nas propriedades do lubrificante, impedindo que o lubrificante desempenhe as funções exigidas. Contudo, idealmente, a avaliação da condição do óleo deveria basear-se apenas em parâmetros medidos diretamente no próprio óleo.

Viscosímetros mecânicos e eletromecânicos convencionais projetados principalmente para medições laboratoriais são difíceis de integrar no controle e monitoramento.oring ambiente. A metodologia atual de testes em laboratórios externos não é a ideal e é cara devido aos desafios logísticos de envio e aos altos custos fixos. Na indústria de lubrificantes, o viscosímetro universal padrão Saybolt é o instrumento padrão para determinar a viscosidade de lubrificantes entre 70 e 210 graus Celsius (21 e 99 graus Fahrenheit). A viscosidade é medida no segundo universal do parafuso Saybolt, que é o tempo em segundos necessário para que 50 mililitros de óleo esvaziem de um copo do viscosímetro Saybolt através de um orifício de tubo calibrado a uma determinada temperatura. Este método é altamente dependente da experiência do operador, propenso a erros e torna a produção JIT cada vez mais difícil.

Por que a medição da viscosidade em tempo real da mistura de óleo lubrificante é monitoradaoring & CQ importante?

Existem vários benefícios motivacionais desde perspectivas de custo, ambientais e logísticas até medições on-line de viscosidade em tempo real para monitoramento de misturas lubrificantes.oring & controle de qualidade. A automação da viscosidade no lubrificante aumenta a flexibilidade e o desempenho do processo para atender aos requisitos just-in-time.

Os principais benefícios são os seguintes:

- Evite a remistura para melhorar a produtividade da planta e para evitar atrasos: A necessidade de remisturar deve ser evitada sempre que possível. Refazer o empréstimo significa usar energia adicional (um custo significativo) e uma redução potencial na capacidade anual da planta de mistura. O reempréstimo também pode significar manter o cliente esperando pela entrega de um produto importante. Os sistemas de mistura automatizados com gerenciamento de viscosidade em linha permitem o controle de qualidade eficaz das matérias-primas, elimina a necessidade de remistura e otimiza a qualidade do óleo lubrificante final.

- Redução de intervenções manuais e despesas operacionais: Em uma planta de mistura de lubrificantes, as despesas operacionais são geradas fortemente devido ao envolvimento manual (supervisão e operação) exigido nos processos de rotina. O tempo necessário para completar uma mistura tem um efeito significativo na eficiência e na economia de uma planta de mistura. Substituir os dispositivos convencionais de medição de viscosidade por viscosímetros robustos torna o CQ mais fácil e confiável.

- Mantenha o controle do processo de mistura e alcance o tempo de mistura ideal para a melhor qualidade do produto e economia máxima de custos: Se uma mistura for misturada muito rapidamente, ela pode não ser completamente homogênea (e, portanto, estar fora das especificações) e o tempo de mistura terá que ser estendido. Se muito tempo for gasto misturando uma mistura, energia terá sido desperdiçada (tanto na mistura quanto no aquecimento) e o equipamento de mistura não estará disponível para a próxima mistura. Medições de viscosidade em linha durante o processo de mistura de lubrificante

- Vantagens logísticas: A análise online da viscosidade do lubrificante reduziria o número de amostras enviadas para laboratórios externos e os custos envolvidos. As saídas contínuas das condições das análises no local também reduziriam os custos / mão de obra de transporte e os erros de amostragem.

- Tempos de resposta mais rápidos: A análise de viscosidade in situ reduziria / eliminaria o atraso entre a amostragem e o recebimento de uma resposta do laboratório.

- Informação precisa: O verdadeiro valor da tendência de dados em tempo real é que ela fornece uma janela para o sistema de mixagem. Em testes incorporados, monitoramento de viscosidade em tempo realoring técnicas quantificam alterações nas propriedades físicas do lubrificante e fornecem uma leitura mais precisa da condição do óleo, reduzindo assim o consumo de óleo e fornecendo meios para diagnosticar falhas de componentes.

- Meio Ambiente: A utilização do petróleo pode ser maximizada através da monitorização on-lineoring sistemas, resultando assim na redução do desperdício, o que é bom para o meio ambiente.

Rheonics' Soluções para controle de qualidade e garantia de processos de refinaria

A medição automatizada e em tempo real da viscosidade em linha é crítica para monitorar a condição do óleooring. Rheonics oferece as seguintes soluções, baseadas em um ressonador torcional balanceado, para controle e otimização de processos no monitoramento da condição do óleo do motor em tempo realoring:

- Na linha Viscosidade medições: Rheonics'SRV é um dispositivo de medição de viscosidade em linha de ampla faixa com medição de temperatura de fluido incorporada e é capaz de detectar alterações de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics'SRD é um instrumento de medição de densidade e viscosidade simultâneo em linha com medição de temperatura de fluido embutida. Se a medição de densidade for importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, além de medições precisas de densidade.

Os processos de mistura contínua exigem que o material “dentro das especificações” seja produzido o mais rápido possível. RheonicsA solução de mistura em linha garante um produto constante de acordo com as especificações, com uso ideal do equipamento e interação mínima do operador. Isso permite que você execute em taxas máximas com ajustes automáticos e reduz os tempos de mistura sem sacrificar a qualidade.

A medição automatizada da viscosidade em linha por meio de SRV ou SRD elimina as variações na coleta de amostras e nas técnicas de laboratório usadas para medição de viscosidade pelos métodos tradicionais. O sensor está localizado em linha para que ele meça continuamente a viscosidade do lubrificante (e densidade no caso de SRD). Ambos os sensores têm um fator de forma compacto para instalação OEM simples e retroajuste. Eles não requerem manutenção ou reconfiguração. Ambos os sensores oferecem resultados precisos e repetíveis, independentemente de como ou onde são montados, sem a necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem usar consumíveis, SRV e SRD são extremamente fáceis de operar.

Principais recursos de SRV e SRD:

- Os controles eletrônicos baseados em menus são poderosos e fáceis de usar.

- Monitor de temperatura integradooring usando um RTD PT1000 de alta precisão.

- Vários sinais de saída - exibe temperatura e viscosidade compensada por temperatura

- Controle automático de viscosidade - os sensores são predefinidos, mas

- Registro de dados - a data e o código de tempo são registrados automaticamente, criando uma trilha de auditoria e simplificando a medição de tendências de desempenho e qualidade.

- Segurança e alertas - projetado para evitar alterações não autorizadas e soar um alarme quando os pontos de ajuste são atingidos, para que os operadores possam agir rapidamente.

- Configurações de memória de mudança rápida - para linhas de processo que executam mais de um fluido, esse recurso simplifica a alteração das configurações.

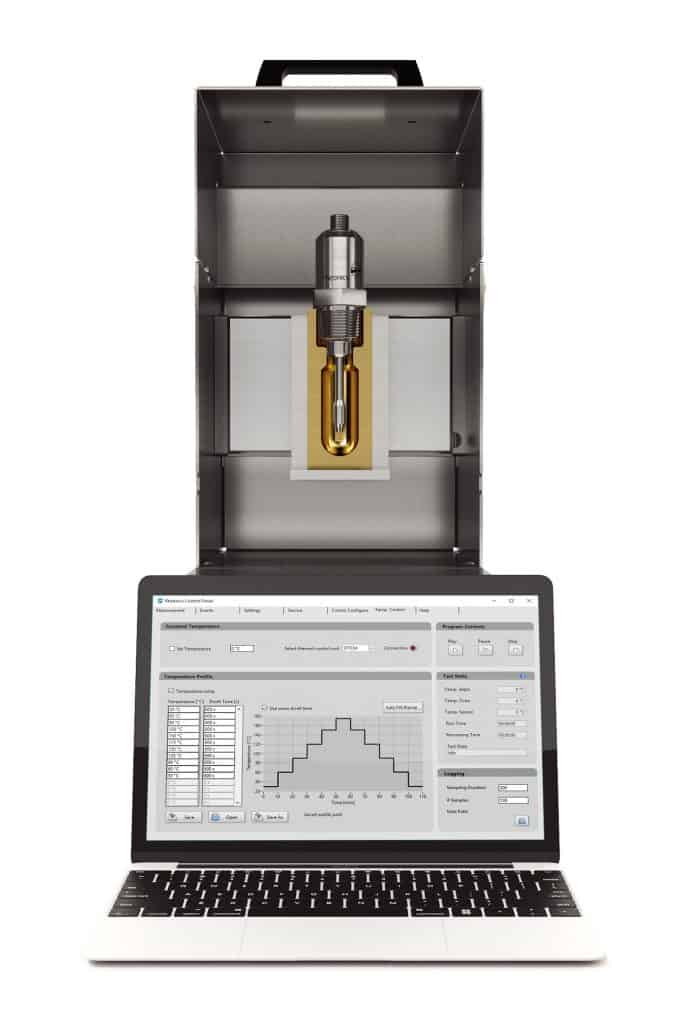

Apoiando engenheiros de formulação nos laboratórios

Mesmo que o sensor SRV seja construído para garantir controle de qualidade completo do lubrificante misturado na produção. O mesmo sensor também é usado em laboratório para pesquisa de formulações. Rheonics módulos térmicos independentes são usados por engenheiros de formulação para testar rapidamente novas amostras em toda a faixa de operação térmica. STCM foi construído para funcionar especificamente com SRV e SRD. O equipamento tem o mesmo tamanho de uma pequena máquina de café de mesa e possui aquecimento e resfriamento de estado sólido para atingir toda a faixa operacional.

O princípio subjacente é possível usar como um sistema de amostragem e teste automatizado baseado em carrossel. Uma vantagem principal de usar o SRV para pesquisa de formulação é que o mesmo sensor é então instalado na verificação de matéria-prima de entrada, plantas piloto e linhas de produção finais para que não haja discrepância no sistema de medição usado em todo o ecossistema de lubrificação.

Rheonics' Vantagem

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação Inline em qualquer linha de processo, evitando qualquer espaço adicional ou necessidade de adaptador.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas e precisas sobre a qualidade da produção - Visão geral do sistema completo e controle preditivo

Rheonics, ReoPulse o software é poderoso, intuitivo e conveniente de usar. O fluido do processo em tempo real pode ser monitorado no IPC integrado ou em um computador externo. Vários sensores espalhados pela planta são gerenciados a partir de um único painel. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Nenhum efeito de vibração.

Medições em linha, nenhuma linha de desvio é necessária

Instale diretamente o sensor no seu fluxo de processo para fazer medições de viscosidade (e densidade) em tempo real. Nenhuma linha de derivação é necessária: o sensor pode ser imerso em linha; vazão e vibrações não afetam a estabilidade e a precisão da medição.

Fácil instalação e sem reconfigurações / recalibrações necessárias - zero manutenção / tempos de inatividade

No caso improvável de um sensor danificado, substitua os sensores sem substituir ou reprogramar os componentes eletrônicos. Substituições imediatas para sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de calibração. Fácil montagem. Disponível com conexões de processo padrão e personalizadas como NPT, Tri-Clamp, DIN 11851, Flange, Varinline e outras conexões sanitárias e higiênicas. Não há câmaras especiais. Facilmente removido para limpeza ou inspeção. SRV também está disponível com DIN11851 e tri-clamp conexão para fácil montagem e desmontagem. As sondas SRV são hermeticamente seladas para limpeza no local (CIP) e suportam lavagem de alta pressão com conectores IP69K M12.

Rheonics os instrumentos possuem sondas de aço inoxidável e, opcionalmente, fornecem revestimentos protetores para situações especiais.

Baixo consumo de energia

Fonte de alimentação de 24V DC com consumo de corrente inferior a 0.1 A durante a operação normal.

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos, versáteis e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras.

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

SRV tem a mais ampla faixa operacional do mercado para viscosímetro de processo em linha:

- Faixa de viscosidade: 0.5 cP até 50,000 cP

SRD: Instrumento único, função tripla - Viscosidade, Temperatura e Densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

- Faixa de viscosidade: 0.5 cP até 3,000 cP

- Faixa de densidade: 0 a 4 g / cc (0 a 4000 kg / m3)

Obtenha informações precisas sobre a qualidade do lubrificante por meio de medições diretas, reduza custos e melhore a produtividade

Integre um SRV / SRD na linha de processo para agendar intervalos de troca de lubrificante de maneira ideal e obter economias de custo significativas. Em comparação com a abordagem indireta de usar algoritmos para prever o estado real, as medições da viscosidade do lubrificante produziriam uma imagem física real da lubrificação, permitindo a detecção de possíveis falhas de rolamento / motor ou estados anormais que se aproximam. E, no final de tudo, contribui para melhores resultados financeiros e um ambiente melhor!

Limpeza no local (CIP)

SRV (e SRD) são sensores de autolimpeza - usar o fluido em linha para limpar o sensor enquanto ele faz medições reduz a manutenção não programada. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa para o propósito. Como alternativa, esses sensores fornecem informações para o sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções de produção.

Design e tecnologia superiores do sensor

Eletrônicos sofisticados e patenteados de 3ª geração acionam esses sensores e avaliam sua resposta. SRV e SRD estão disponíveis com conexões de processo padrão da indústria, como ¾” NPT e 1” Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em uma caixa de transmissor e uma montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite uma fácil integração em dutos de processo e dentro de gabinetes de equipamentos de máquinas.

Gerencie blending de forma mais eficiente, reduza custos e melhore a produtividade

Integre um SRV na linha de processo e garanta consistência ao longo dos anos. O SRV monitora e controla constantemente a viscosidade (e densidade no caso de SRD) e ativa as válvulas de forma adaptativa para dosar os constituintes da mistura. Otimize o processo com um SRV e experimente menos paradas, menor consumo de energia, menos não conformidades e economia de custos de material. E no final de tudo, contribui para melhores resultados financeiros e um ambiente melhor!

Design e tecnologia superiores do sensor

A eletrônica sofisticada e patenteada é o cérebro desses sensores. SRV e SRD estão disponíveis com conexões de processo padrão da indústria como ¾” NPT, DIN 11851, Flange e Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em caixa de transmissor e montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite fácil integração em linhas de processo e dentro de gabinetes de equipamentos de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Opções de comunicação analógica e digital

Opções opcionais de comunicação digital

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor em seu fluxo de processo para fazer medições de densidade e viscosidade em tempo real. Nenhuma linha de bypass é necessária: o sensor pode ser imerso em linha; taxa de fluxo e vibrações não afetam a estabilidade e precisão da medição. Otimize o desempenho da mistura fornecendo testes repetidos, consecutivos e consistentes no fluido.

Locais de controle de qualidade em linha

- Em tanques

- Nos tubos de conexão entre vários recipientes de processamento

Instrumentos / Sensores

SRV Viscosímetro OU um SRD para densidade adicional

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações