O processo de conversão do leite líquido em pó seco envolve a remoção da maior parte da água. A quantidade de água removida é muitas vezes maior do que a quantidade de água no produto acabado. Mudanças significativas ocorrem nas propriedades, estrutura e aparência do edifício durante este processo. Um produto lácteo é bastante sensível e sua qualidade pode ser drasticamente afetada por fatores como calor ou bactérias.

A viscosidade do leite na etapa de atomização tem um efeito crucial nas características do leite em pó resultante. Instalado no ponto de pré-atomizador, um viscosímetro oferece um controle significativamente melhor do processo de atomização, levando a reduções no desperdício, menor consumo de energia e melhor controle da textura do produto, densidade aparente e teor de umidade.

Aplicação

O leite em pó, também conhecido como leite em pó, é um produto lácteo que é feito pela desidratação do leite líquido através de vários processos de secagem até que se torne um pó.

O leite em pó pode ser utilizado para diversas aplicações, tais como:

- Recombinação de leite e produtos lácteos

- Na indústria de panificação para aumentar o volume do pão e melhorar sua capacidade de retenção de água. O pão permanecerá fresco por mais tempo

- Substitua os ovos em pães e bolos

- Produção de chocolate ao leite na indústria de chocolate

- Produção de enchidos e vários tipos de refeições pré-cozinhadas na indústria alimentar e restauração

- Em alimentos para bebês: leite em pó para bebês

- Produção de sorvete

- Ração animal, acelerador de crescimento de bezerros

- Assados, lanches e sopas

- Extensão do leite de queijo (o pó é adicionado ao leite fresco local para aumentar o rendimento do queijo)

- Sobremesas lácteas

- Uso direto do consumidor (reconstituição domiciliar)

- Fórmulas infantis

- Produtos nutricionais para inválidos, atletas, uso hospitalar etc.

- Leites condensados “frescos”, UHT, evaporados e adoçados recombinados

- Queijos recombinados, principalmente “macios” ou “frescos”

- Café e cremes de chantilly recombinados

- Iogurtes recombinados e outros produtos fermentados

O leite em pó é um produto lácteo fabricado feito por evaporação do leite para um material seco. Um dos propósitos de secar o leite é conservá-lo; o leite em pó tem uma vida útil muito maior do que o leite líquido e não precisa ser refrigerado, devido ao seu baixo teor de umidade. Outra finalidade é reduzir seu volume para economia de transporte. Leite em pó e produtos lácteos incluem itens como leite integral seco, leite em pó desnatado, leitelho seco, produtos de soro de leite seco e misturas de laticínios secos. Cada campo de aplicação faz suas próprias demandas específicas de leite em pó.

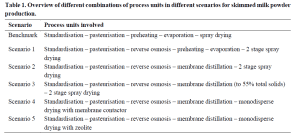

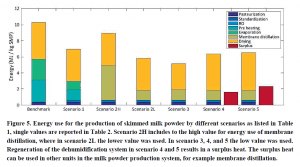

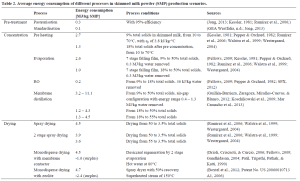

A fabricação de leite em pó inclui muitos procedimentos de aquecimento, que consomem muita energia. O processo de fabricação atual foi bastante otimizado durante as últimas décadas. A adoção de novas tecnologias de leite em pó será fundamental. As unidades de processo a montante e a jusante serão influenciadas pela otimização de unidades de processo únicas. Como resultado, é fundamental considerar toda a cadeia de fabricação. O objetivo dos engenheiros é criar uma rotina de otimização que considere o uso de energia e água, avaliação do ciclo de vida (LCA) e elementos econômicos, resultando em uma cadeia de fabricação de leite em pó sustentável.

Processo de Produção de Leite em Pó

A produção de leite em pó é um processo simples que pode ser feito em larga escala. A remoção suave da água com o menor custo possível sob condições de higiene rigorosas, mantendo todas as propriedades naturais desejáveis do leite, como cor, sabor, solubilidade e valor nutricional, está envolvida na produção.

O leite integral (creme integral) é aproximadamente 87% de água. O leite desnatado é composto por cerca de 91% de água. A água é removida do leite em pó durante o processo de fabricação fervendo o leite sob pressão reduzida a baixa temperatura, um processo conhecido como evaporação. O leite concentrado resultante é então pulverizado em uma névoa fina no ar quente para remover qualquer umidade remanescente, resultando na formação de um pó.

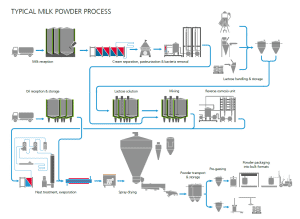

As principais etapas do processo de produção do leite em pó são:

Separação

O método tradicional de produção de leite em pó começa com a pasteurização do leite cru recebido da fábrica de laticínios e separação em leite desnatado e creme usando um separador de creme centrífugo.

Pré-aquecimento

A próxima etapa do processo é o “pré-aquecimento”, que envolve o aquecimento do leite padronizado a temperaturas que variam de 75 a 120 ° C. O leite é mantido nesse estado por um determinado período de tempo, que pode variar de alguns segundos a vários minutos (pasteurização: 72 ° C por 15 segundos). O pré-aquecimento causa uma desnaturação controlada das proteínas do soro do leite, bem como a destruição de bactérias, a inativação de enzimas, a produção de antioxidantes naturais e a transmissão de estabilidade ao calor. O pré-aquecimento pode ser feito indiretamente (via trocadores de calor), diretamente (via injeção de vapor ou infusão no produto) ou uma combinação dos dois. Para reduzir os custos de energia, os aquecedores indiretos normalmente usam calor residual de outras partes do processo.

evaporação

O leite pré-aquecido é concentrado em estágios ou “efeitos” no evaporador, começando com cerca de 9.0% de sólidos totais para leite desnatado e 13% para leite integral e aumentando para 45-52% de sólidos totais. Isso é feito fervendo o leite em um filme que cai no interior de tubos verticais a temperaturas abaixo de 72°C e extraindo a água como vapor. Esse vapor, que pode ser comprimido mecanicamente ou termicamente, é então utilizado para aquecer o leite no próximo efeito do evaporador, que pode ser operado a uma pressão e temperatura mais baixas que o efeito anterior. Para máxima eficiência energética, as plantas modernas podem ter até sete efeitos. No evaporador, mais de 85% da água do leite pode ser removida.

Visão geral dos processos básicos de produção | Fonte: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Secagem por Pulverização

O leite concentrado do evaporador é atomizado em gotas finas antes de ser seco por pulverização. Isso é feito com um atomizador de disco giratório ou uma série de bicos de alta pressão dentro de uma enorme câmara de secagem em um fluxo de ar quente (até 200 °C). A evaporação esfria as gotículas de leite, e elas nunca atingem a temperatura do ar. Antes da atomização, o concentrado pode ser aquecido para reduzir a viscosidade e aumentar a energia disponível para secagem. Grande parte da água restante evapora na câmara de secagem, deixando um pó fino com um teor de umidade de cerca de 6% e um tamanho médio de partícula de tipicamente 0.1 mm de diâmetro. A secagem final ou “secundária” ocorre em um leito fluidizado, ou uma série de tais leitos, no qual o ar quente é soprado através de uma camada de pó fluidizado, removendo a água até um teor de umidade de 2-4 por cento.

Fonte: GEA

Embalagem e armazenamento

O leite em pó é muito mais estável do que o leite fresco, mas deve ser protegido da umidade, do ar, da luz e do calor para manter sua qualidade e prazo de validade. Os leites em pó absorvem facilmente a umidade do ar, resultando em rápida deterioração da qualidade e aglomeração ou grumos.

A gordura nos WMPs pode reagir com o oxigênio do ar para produzir sabores estranhos, especialmente em temperaturas de armazenamento mais altas (> 30 ° C), como as encontradas nas latitudes mais baixas dos trópicos. O leite em pó é embalado em sacos plásticos de paredes múltiplas (25 kg) ou em recipientes a granel (600 kg).

Um pequeno vídeo mostrando os processos da fábrica de leite em pó (Fonte: GEA Group):

Energia e considerações ambientais

Grandes quantidades de energia são gastas no processo de remoção de água e assim as plantas desenvolvidas ao longo dos anos têm se tornado cada vez mais eficientes energeticamente. Os evaporadores são muito mais eficientes em termos energéticos do que os secadores, usando apenas uma fração de quilograma de vapor (ou o equivalente em energia) por quilograma de água removido.

O processo de secagem contribui para uma grande parte do consumo geral de energia

Por outro lado, os secadores usam vários quilogramas de vapor (ou equivalente de vapor) por quilograma de água evaporada. A secagem com spray pode remover a maior parte da água restante de forma limpa e rápida, mas os secadores por spray devem ser residências de curto prazo. Os leitos fluidos são, portanto, usados para os estágios finais de secagem. O pó permanece por vários minutos em leitos fluidos, dando tempo para que a última água seja removida. É comum que as fábricas de leite em pó sejam muito grandes, poucas em número e localizadas em áreas rurais. Plantas modernas e bem manejadas têm relativamente pouco impacto no meio ambiente. Seus requisitos de energia são moderados, pois queimam carvão ou gás e consomem quantidades substanciais de eletricidade. O consumo de energia está sob forte pressão econômica para ser reduzido, mas grandes melhorias são improváveis.

Os silos, separadores de creme, evaporadores e equipamentos associados devem ser limpos todos os dias, enquanto os secadores precisam ser limpos apenas ocasionalmente. Como agentes de limpeza, são utilizados hidróxido de sódio e ácido nítrico. Métodos de descarte adequados precisam ser usados com fluidos de limpeza usados. O pó de leite em pó pode ser liberado no ambiente local quando a planta funciona mal, mas isso é raro.

Fonte: Moejes, SN (2019). Redesenho da cadeia produtiva do leite em pó: avaliação de tecnologias inovadoras. Universidade de Wageningen. https://doi.org/10.18174/498246

Valor das medidas de viscosidade na etapa de spray dryer da fabricação de leite em pó

A secagem é um processo de transferência de massa que consiste na remoção de água ou outro solvente por evaporação de um sólido, pasta ou líquido. Este processo é frequentemente usado como uma etapa final de produção antes de vender ou embalar produtos. Uma fonte de calor e um meio para remover o vapor produzido pelo processo estão frequentemente envolvidos. Em bioprodutos como alimentos, grãos e produtos farmacêuticos, o solvente a ser removido é quase invariavelmente a água.

Este processo é amplamente utilizado nas indústrias alimentícia e química para a fabricação de produtos tão diversos como alimentos para bebês, café, misturas para sopas e corantes. A eficiência da secagem é determinada em grande parte pelo grau de atomização, que é diretamente proporcional à viscosidade da solução de alimentação. O controle da viscosidade do concentrado de leite e do teor de sólidos totais (TS) antes da secagem por pulverização pode melhorar a fabricação de ingredientes lácteos.

Assim, a viscosidade do leite na etapa de atomização tem um efeito crucial nas características do leite em pó resultante. Instalado no ponto de pré-atomizador, um viscosímetro oferece um controle significativamente melhor do processo de atomização, levando a reduções no desperdício, menor consumo de energia e melhor controle da textura do produto, densidade aparente e teor de umidade.

Consequências do gerenciamento inadequado da viscosidade durante a secagem por pulverização

Muitas vezes, devido à complexidade da receita, ao tempo de desenvolvimento e aos custos de desenvolvimento, a secagem por pulverização na forma de pó é ineficiente. A falha do parâmetro de viscosidade durante a secagem por pulverização afeta a eficiência da produção de várias maneiras, incluindo:

- A qualidade do produto final é instável: problemas de consistência, variações de ingredientes, extrato seco pobre

- Teor de umidade não está de acordo com as especificações

- Perda de valor nutricional

- Menos ou mau gosto

- Lotes rebitados

- Vida útil curta

- Ineficiências no processo de produção: perda de produtividade e lucros

- Desperdício de energia: as torres de secagem consomem muita energia e aumentam os custos indiretos

As medições de viscosidade do leite concentrado são desafiadoras devido às suas propriedades não newtonianas, sólidos e gases em suspensão, processamento pesado (pressão, vibração, contaminação) e procedimentos de limpeza.

Desafios de medição

Devido às suas propriedades de fluxo não newtonianas, características de envelhecimento e presença de sólidos e gases em suspensão, medir a viscosidade do leite concentrado é uma tarefa difícil. A exposição a condições de processo hostis, como vibrações da planta, incrustação, agentes de limpeza, poeira e assim por diante, apresenta desafios adicionais no projeto de sondas on-line em plantas de processamento de alimentos.

Muitos viscosímetros de laboratório atualmente disponíveis têm limitações, ou seja, as medições são demoradas e não são adequadas para monitorização rápida em tempo real.oring de viscosidade de concentrado e pode não ser adequado para caracterizar amostras com propriedades reológicas complexas (por exemplo, materiais que dependem de tempo, temperatura e cisalhamento). Pesquisas com viscosímetros do tipo rotacional mostraram que estes últimos apresentam algumas limitações no contexto do processamento de laticínios, o que explica em parte a sua fraca absorção nas fábricas de leite em pó. Algumas limitações dos viscosímetros convencionais podem ser superadas por medições de viscosidade em linha que monitoram a viscosidade do concentrado em tempo real para melhorar o controle do processo.

Requisitos de um monitor de processo in-lineoring equipamento

A ferramenta PAT (Process Analytical Technologies) ideal é um instrumento em linha que pode monitorar e medir parâmetros de processo simultaneamente em tempo real enquanto opera em um ambiente altamente automatizado. Os instrumentos devem ser de projeto sanitário e operar de forma robusta dentro de todo o ciclo do processo (produção e limpeza). A determinação em linha das propriedades reológicas de fluidos em movimento (ou seja, concentrados lácteos) é um dos parâmetros do processo onde as ferramentas PAT podem agregar valor real em termos de otimização do controle do processo. A medição da viscosidade do processo é crucial na monitorizaçãooring e controle de uma variedade de processos de concentração na indústria de laticínios. Monitoramento contínuooring do comportamento reológico do fluido pode permitir a otimização do processo, por exemplo, bombeamento (evitar bloqueio e falha da bomba), evaporação (limitar incrustações e maximizar a remoção de água) e secagem por pulverização (evitar incrustações no bocal).

Para garantir que qualquer medição adquirida seja representativa, o design ideal deve permitir limpeza no local com pouca incrustação, tempo de reação rápido e boa renovação da amostra ou ainda melhor, se não houver necessidade de amostragem. Uma sonda deve atender às normas sanitárias, como a eliminação de pontos mortos onde os germes podem se multiplicar. Como certos sistemas de atomização usam bicos de alta pressão, a técnica de medição de viscosidade ideal pode ser determinada pelo tipo de atomização.

Estudos revelaram que a vibração torcional proporcionou o desempenho mais livre de problemas dos sistemas avaliados para monitoramento.oring viscosidade. Suas vantagens incluem alta imunidade às vibrações da planta, facilidade de limpeza e baixa necessidade de manutenção, não possuindo partes móveis.

É importante ressaltar que as medições não são afetadas por alterações na vazão ou pela presença de sólidos ou gases em suspensão. Instalado no ponto pré-atomizador, o viscosímetro ofereceu um controle significativamente melhor do processo de atomização, levando a reduções no desperdício, menor consumo de energia e melhor controle da textura do produto, densidade aparente e teor de umidade. Monitor de viscosidade em linhaoring do leite em pó melhora a fabricação, otimizando a homogeneidade do leite desidratado, criando produtos reconstituídos consistentes, aumentando o rendimento e reduzindo as perdas.

Rheonics' Vantagem

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação Inline em qualquer linha de processo, evitando qualquer espaço adicional ou necessidade de adaptador.

Design higiênico e sanitário

Rheonics SRV e SRD estão disponíveis em tri-clamp e conexões DIN 11851, além de conexões de processo personalizadas.

SRV e SRD estão em conformidade com os requisitos de conformidade de contato com alimentos de acordo com os regulamentos da FDA dos EUA e da UE.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas e precisas sobre a qualidade - Visão geral do sistema completo e controle preditivo

Rheonics'o software é poderoso, intuitivo e conveniente de usar. O fluido do processo em tempo real pode ser monitorado no IPC integrado ou em um computador externo. Vários sensores espalhados pela planta são gerenciados a partir de um único painel. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Nenhum efeito de vibração.

Fácil instalação e sem reconfigurações / recalibrações necessárias - zero manutenção / tempos de inatividade

No caso improvável de um sensor danificado, substitua os sensores sem substituir ou reprogramar os componentes eletrônicos. Substituições imediatas para sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de calibração. Fácil montagem. Disponível com conexões de processo padrão e personalizadas como NPT, Tri-Clamp, DIN 11851, Flange, Varinline e outras conexões sanitárias e higiênicas. Não há câmaras especiais. Facilmente removido para limpeza ou inspeção. SRV também está disponível com DIN11851 e tri-clamp conexão para fácil montagem e desmontagem. As sondas SRV são hermeticamente seladas para limpeza no local (CIP) e suportam lavagem de alta pressão com conectores IP69K M12.

Rheonics os instrumentos possuem sondas de aço inoxidável e, opcionalmente, fornecem revestimentos protetores para situações especiais.

Baixo consumo de energia

Fonte de alimentação de 24V DC com consumo de corrente inferior a 0.1 A durante a operação normal.

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos, versáteis e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras.

SRV está disponível com a mais ampla faixa operacional do mercado para viscosímetro de processo em linha:

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 cP (e superior)

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

Limpeza no local (CIP) e esterilização no local (SIP)

O SRV (e SRD) monitora a limpeza das linhas de fluido monitorandooring a viscosidade (e densidade) do limpador/solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa/adequada para a finalidade. Alternativamente, o SRV (e o SRD) fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções, garantindo assim a total conformidade com os padrões sanitários das instalações de fabricação de alimentos.

Design e tecnologia superiores do sensor

A eletrônica sofisticada e patenteada é o cérebro desses sensores. SRV e SRD estão disponíveis com conexões de processo padrão da indústria como ¾” NPT, DIN 11851, Flange e Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em caixa de transmissor e montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite fácil integração em linhas de processo e dentro de gabinetes de equipamentos de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Opções de comunicação analógica e digital

Opções opcionais de comunicação digital

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor em sua cuba para fazer medições de densidade e viscosidade em tempo real. Nenhuma linha de bypass é necessária: o sensor pode ser imerso em linha; a taxa de fluxo e as vibrações não afetam a estabilidade e a precisão da medição. Otimize o desempenho da mistura fornecendo testes repetidos, consecutivos e consistentes no fluido.

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações