- Inovar na produção e liberação de vacinas para lidar com a escassez global de quase todas as vacinas

- Aumente a capacidade de produção e reduza os tempos de ciclo, especialmente em situações de epidemia ou pandemia

- Detecte de forma confiável pontos finais de reação em biorreatores durante a produção e use dados de medição para a realização de estudos sobre escalabilidade de produto e processo

- Minimize custos e imprevisibilidade de desenvolvimento e produção

Introdução

O desenvolvimento de vacinas foi apoiado por percepções significativas sobre bioprocessos e tecnologias analíticas. Essas tecnologias têm permitido que os fabricantes de vacinas alcancem consistentemente alta pureza e qualidade do produto a um custo menor. Dentro da indústria de bioprocessos, o desenvolvimento e a fabricação de vacinas permanecem importantes e desafiadores devido ao rápido crescimento do mercado global de vacinas.

Devido ao seu rápido crescimento, o mercado global de vacinas atraiu novos jogadores. A Organização Mundial da Saúde (OMS) informa que, entre 2000 e 2013, o mercado de vacinas cresceu de 4 bilhões de dólares (USD) para 24 bilhões de dólares. Prevê-se que até 2028 o mercado de vacinas movimentará cerca de 100 bilhões de dólares, crescendo a uma taxa composta de crescimento anual (CAGR) de 11.02%. Existem mais de 120 novos produtos em desenvolvimento, 60 dos quais são importantes para os países em desenvolvimento.

As vacinas são um mercado em expansão para a indústria biofarmacêutica. Nos últimos anos, vimos seu status mudar na indústria à medida que aumenta o número de fusões e aquisições. Novos modelos de negócios estão surgindo para vacinas e gerando considerável interesse.

Complexidades e desafios

As vacinas são moléculas biológicas grandes e complexas, muitas vezes híbridas. Eles são produzidos por meio de várias etapas de produção e formulação para as quais o produto final (vacina ou vacina combinada) geralmente é uma combinação de muitos produtos componentes (antígenos ou vacinas). Embora as vacinas sejam produtos biológicos derivados de organismos vivos, elas são mais complexas do que muitas terapêuticas tradicionais, tanto em termos de seus componentes quanto das tecnologias necessárias para produzi-los. Eles são normalmente administrados a indivíduos saudáveis (profilaxia), enquanto outras terapias são administradas a pessoas com condições médicas. Eles também são mais difíceis de desenvolver e fabricar do que muitos outros produtos biológicos e, portanto, são mais difíceis de fazer na forma “genérica”. Portanto, é mais provável que os produtos vacinais mantenham seu valor comercial.

As vacinas são fabricadas usando uma ampla variedade de substratos celulares (por exemplo, linhas de células de mamíferos, insetos, microbianas e fúngicas). Normalmente, novos antígenos também requerem novos substratos celulares. A lista inclui uma diversidade de produtos de vacinas, incluindo vacinas vivas atenuadas, vacinas inativadas ou desintoxicadas, vacinas de subunidades, polissacarídeos, partículas semelhantes a vírus e complexos de proteínas. Cada tipo de vacina tem seu próprio grau de complexidade e variedade de propriedades bioquímicas e biológicas.

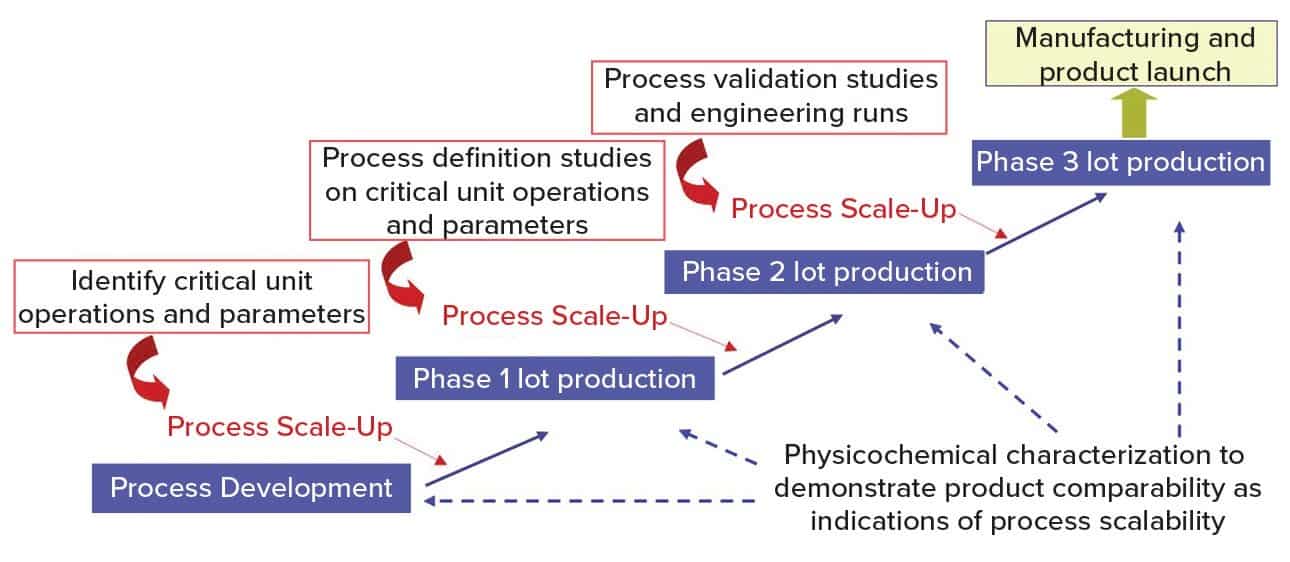

A Figura 1 mostra uma abordagem geral para o desenvolvimento do processo de vacinas para substâncias medicamentosas. O desenvolvimento do processo começa em escala de laboratório para identificação de operações e parâmetros da unidade, seguido por aumento gradual (geralmente em uma fermentação de 20 L ou cultura de células) para a produção de materiais de boas práticas de fabricação (GMP) para estudos clínicos de fase 1 . Os estudos de definição de processo são realizados em operações e parâmetros da unidade crítica usando um projeto de experimentos (DoE) antes de aumentar a escala para 200 L (normalmente para a fase 2). Antes da fase 3 (escala de ~ 2,000 L), a validação do processo e as execuções de engenharia são necessárias. Durante o desenvolvimento e aumento de escala do processo, os cientistas realizam a caracterização biofísica, química e biológica para adquirir conhecimento do produto e do processo para apoiar e demonstrar a comparabilidade do produto e a escalabilidade do processo.

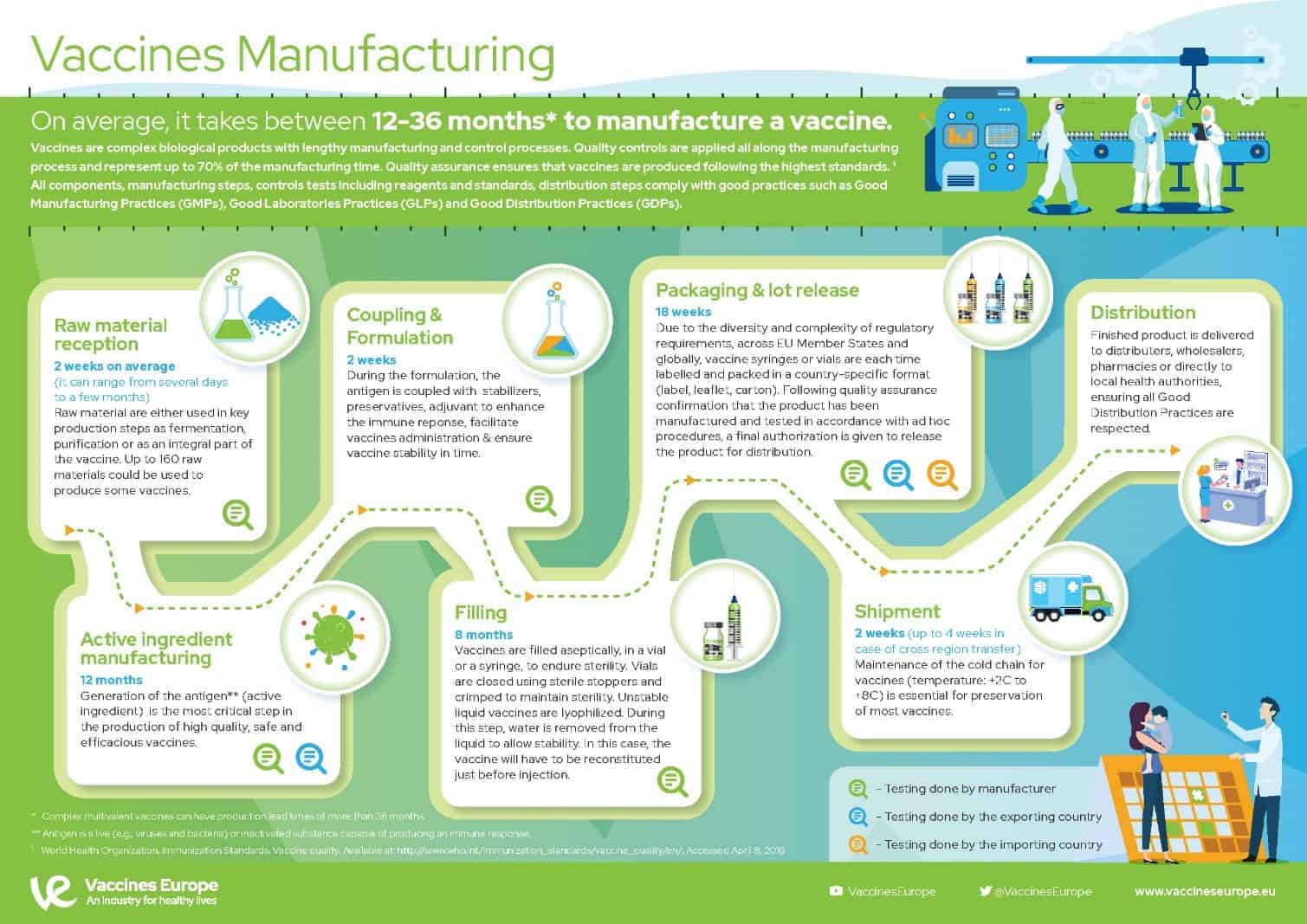

Além das complexidades de desenvolvimento acima, os fabricantes de vacinas enfrentam um ambiente de negócios de alto custo e alto risco, concorrência com outros grandes fabricantes de vacinas, aumento das expectativas de conformidade e segurança e plataformas baseadas em tecnologia altamente sofisticadas. O desenvolvimento e o licenciamento de um produto de vacina normalmente leva de 12 a 14 anos (Figura 2). Os custos totais podem exceder US $ 1 bilhão por novo desenvolvimento, e a taxa geral de sucesso desde o desenvolvimento da fase inicial até a licença foi <10% durante 2000-2010. Um estudo de 2016 mostrou uma taxa de sucesso de aproximadamente 20% desde a fase 1 até a licença.

Fazendo uma vacina em um piscar de olhos

Fonte: AstraZeneca | Inovando produção e manufatura para enfrentar o desafio de COVID-19

Estes são os processos de fabricação cruciais necessários para criar uma vacina em uma escala sem precedentes:

- CMC - Um processo de manufatura comercial foi desenvolvido a partir de um processo inicial de pequena escala antes de escalar rapidamente para aumentar os rendimentos de produtividade, garantindo o tempo todo a pureza do produto final. Este processo consistente é empregado por cada fábrica com a qual estamos colaborando.

- Estoque de sementes de vírus e banco de células hospedeiras - Esses materiais iniciais são usados por fabricantes em todo o mundo para iniciar a produção de vacinas.

- Substância droga - As células hospedeiras são cultivadas em uma série de biorreatores em escala crescente e infectadas pela semente do vírus para produzir uma molécula de vacina final. Uma série de etapas de filtração e cromatografia são realizadas para colher e purificar a vacina.

- Produto farmacêutico - A substância medicamentosa é combinada com tampões para obter uma formulação final e, em seguida, colocada em frascos multidoses, que são rotulados e embalados.

- Teste e controle de qualidade - Testes extensivos são conduzidos em cada lote durante o processo de fabricação. Medidas de controle de qualidade são empregadas em todas as etapas da produção para garantir consistência e qualidade.

Principais Tendências

Mercado em mudança: A indústria de vacinas tem o desafio de desenvolver produtos de alta qualidade com custos reduzidos e prazos reduzidos. A necessidade de atingir o mercado primeiro destaca a importância de estratégias e técnicas de desenvolvimento rápido de processos. Essas pressões levaram a indústria de vacinas a adotar tecnologias inovadoras. Em troca, a redução do tempo de desenvolvimento do processo acelerará os cronogramas gerais de desenvolvimento de vacinas e entregará rapidamente produtos seguros e de alta qualidade ao mercado global.

Requisitos CIP: Alguns fabricantes de vacinas enfrentam dificuldades adicionais. Isso inclui a necessidade de trabalhar com lotes pequenos e portfólios de produtos variados. Os surtos de pandemia que exigem respostas rápidas dos desenvolvedores de vacinas e o uso de ingredientes altamente potentes exigem muito dos processos de limpeza.

Acelerando o desenvolvimento de produtos com tecnologia de uso único: A aplicação de tecnologias de uso único oferece oportunidades para reduzir custos fixos, quantidade de equipamentos e validação de limpeza, enquanto aumenta a flexibilidade da instalação e do processo e acelera o tempo de desenvolvimento do processo. Os descartáveis desempenham um papel fundamental na abordagem dos desafios industriais associados ao desenvolvimento de processos de alta qualidade, ao mesmo tempo que reduzem os custos operacionais.

O resultado líquido é uma redução geral no tempo de desenvolvimento e nos custos de fabricação. A rotatividade das instalações é mais fácil e rápida com isso do que com o sistema anterior, e a validação de ativos fixos, como fermentadores de aço inoxidável, tanques e centrífugas não é mais necessária.

Um sistema fechado demonstra o benefício da aplicação de tecnologia descartável para acelerar o desenvolvimento do processo. A implementação de tais tecnologias é antecipada para reduzir o tempo de desenvolvimento do processo, cortar custos de fabricação e aumentar a flexibilidade do processo e da instalação, facilitando assim a expansão das atividades de fabricação e aumentando a eficiência do desenvolvimento do processo.

Classificação de vacinas

Existem muitas abordagens para o desenvolvimento de vacinas, mas as vacinas podem ser amplamente classificadas pela forma como o (s) antígeno (s), o (s) componente (s) ativo (s) que geram uma resposta imune específica contra o organismo causador da doença, são preparados. As vacinas podem ser virais (vivas ou inativadas), vetor viral, subunidade (proteína ou polissacarídeo) ou ácido nucleico (DNA ou RNA). As vacinas de combinação podem incluir componentes de vacina polissacarídica inativada, à base de proteína e / ou conjugada com proteína. Outros ingredientes nas vacinas variam dependendo do processo de fabricação e da natureza do (s) antígeno (s).

- Vacinas vivas atenuadas

- Vacinas inativadas ou mortas

- Vacinas de subunidade

- Vacinas de proteína

- Vacinas polissacarídicas puras

- Vacinas baseadas em ácido nucléico

Dispositivo de medição de viscosidade: casos de uso na fabricação de vacinas

Apesar do aumento do conhecimento do processo e das técnicas de medição, o controle dos atributos de qualidade intermediários e finais na indústria farmacêutica ainda é baseado principalmente em uma abordagem de receita fixa, onde os parâmetros são otimizados uma vez para uma saída teórica em estado estacionário, combinada com estratégias de amostragem de aceitação. Na realidade, o aparecimento de mudanças nas propriedades das matérias-primas, o status do equipamento com relação ao desgaste físico e as condições ambientais variáveis contribuem para distúrbios que variam no tempo e exigem ações corretivas contínuas durante a produção. Flutuações na produção de material relacionadas à demanda do mercado também podem ser vistas como um distúrbio que precisa ser compensado para garantir a qualidade do produto. A abordagem de manufatura tradicional, que geralmente adota o controle de processo regulatório automático em combinação com a supervisão manual, não compensa em tempo real essas variações críticas de atributos de qualidade. Para enfrentar esses desafios, a inclusão do controle automatizado do processo de supervisão no processo de manufatura torna-se essencial para garantir automaticamente que os atributos críticos de qualidade estejam consistentemente de acordo com os critérios de aceitação em tempo real. Isso se torna particularmente importante nos processos de fabricação de vacinas.

Controle de polissacarídeo – monitoramento do ponto final da reaçãooring e registro de dados

Um fabricante de vacina deve demonstrar consistência do grau de modificação do polissacarídeo, seja por um ensaio de cada lote do polissacarídeo ou pela validação do processo de fabricação. Dependendo da química de conjugação usada, a consistência no grau de ativação do polissacarídeo pode ser determinada como parte da validação do processo ou refletida pelas características dos lotes de vacina que demonstraram ter segurança e imunogenicidade adequadas em ensaios clínicos.

O grau de redução do tamanho do polissacarídeo dependerá do processo de fabricação. A distribuição de tamanho médio (grau de polimerização) do polissacarídeo modificado deve ser determinada por um método adequado e mostrado ser consistente. A distribuição do tamanho molecular deve ser especificada para cada sorotipo, com limites apropriados de consistência, pois o tamanho pode afetar a reprodutibilidade do processo de conjugação.

Os sensores de viscosidade medem o progresso de uma reação química que ocorre durante a fragmentação do ácido ou síntese de polissacarídeos durante a produção da vacina. O comprimento da cadeia de polissacarídeo influencia a viscosidade. A redução da viscosidade deve ser monitorada continuamente com o tempo de reação, evitando que a reação continue além do ponto de ajuste da viscosidade. O uso de um viscosímetro embutido em linha com a capacidade de realizar medições confiáveis, precisas e contínuas de viscosidade para detectar pontos finais de reação e registrar e armazenar dados de medição pode agilizar os processos de produção e melhorar o controle de qualidade.

Caracterização de adjuvante de vacina e controle de qualidade com medições de viscosidade / densidade

Adjuvantes (potencializadores imunológicos ou imunomoduladores) têm sido usados há décadas para melhorar a resposta imunológica aos antígenos vacinais. A incorporação de adjuvantes em formulações de vacinas tem como objetivo aumentar, acelerar e prolongar a resposta imune específica em direção à resposta desejada aos antígenos da vacina.

Um adjuvante de vacina é um componente que potencializa as respostas imunes a um antígeno e / ou o modula em direção às respostas imunes desejadas. Um ingrediente ativo de uma vacina combinada que tem efeito adjuvante em outros ingredientes ativos da vacina está excluído do escopo desta Diretriz. Também estão excluídos os portadores de haptenos, antígenos (por exemplo, CRM197, OMP meningocócico, toxóide tetânico e toxóide diftérico que são usados para conjugar polissacarídeos) e excipientes como HSA. Mais de um adjuvante pode estar presente no produto final da vacina.

Os resultados devem ser descritos uma avaliação de uma série de parâmetros usados para caracterizar o adjuvante. Os parâmetros críticos devem ser identificados e descritos. É provável que tais parâmetros façam parte dos testes de rotina de lotes do adjuvante. Outros parâmetros também serão analisados para caracterizar o adjuvante e alguns deles também podem fazer parte dos testes de rotina. Os parâmetros que definem um adjuvante dependerão da natureza do adjuvante e podem incluir, mas não serão necessariamente limitados a:

- composição química (qualitativa e quantitativa)

- características físicas (por exemplo, aparência visual, densidade, viscosidade, pH, tamanho e distribuição de tamanho, carga superficial)

- características bioquímicas

- pureza (por exemplo, teor de endotoxina, biocarga, resíduos de fabricação)

As medições de viscosidade / densidade podem apoiar os cientistas que precisam realizar caracterizações biofísicas, químicas e biológicas em produtos e processos de vacinas para demonstrar e apoiar a comparabilidade do produto e a escalabilidade do processo.

Qual é a importância do controle de qualidade da viscosidade na produção de vacinas?

O gerenciamento da viscosidade tem implicações amplas e significativas para a produção de vacinas pelas seguintes razões:

- Qualidade: O controle da viscosidade do processo em linha para a detecção do ponto final da reação pode garantir que as especificações da vacina e os requisitos do compêndio sejam atendidos. Na fabricação, o controle de qualidade é necessário para garantir a consistência lote a lote e lançar o produto no mercado, o que pode ser viabilizado pela análise de medidas de viscosidade / densidade.

- Custo: As consequências da viscosidade inadequada vão além da qualidade do produto. O uso de material aumenta como resultado do controle de viscosidade deficiente, impactando negativamente as margens de lucro.

- Desperdício: Rejeições de material devido à baixa qualidade podem ser minimizadas quando a viscosidade é gerenciada de forma eficaz na produção contínua.

- Eficiência: Eliminar o controle manual da viscosidade com dispositivos de medição de laboratório libera o tempo dos operadores e permite que eles se concentrem em outras tarefas.

- Meio Ambiente: Reduzir o uso de materiais e solventes afetará o meio ambiente positivamente.

- Compliance: Talvez em um grau maior do que outras indústrias, a produção farmacêutica exige o mais alto controle de qualidade. Composição correta e qualidade controlada com precisão não são negociáveis quando se trata de códigos regulatórios e de rastreabilidade.

- Suporta a transição para um processo de produção contínuo e Pharma 4.0: Os dados do sensor de viscosidade fornecem acesso a dados para digitalização da fabricação farmacêutica, trazendo transparência e adaptabilidade. O sistema melhora ainda mais a velocidade da tomada de decisões; é capaz de lidar com lotes menores e um portfólio de produtos mais amplo – melhorando o controle de qualidade em tempo real por meio do monitoramento de qualidade em tempo realoring.

As medições de viscosidade podem determinar a concentração de sólidos dissolvidos em uma solução. Monitoraroring a viscosidade melhora a compreensão das condições do processo, reduz o tempo de desenvolvimento de medicamentos, aumenta a capacidade e estabilidade de produção, garante a qualidade do produto e pode ajudar a demonstrar a conformidade com os regulamentos. Os fabricantes farmacêuticos são obrigados a demonstrar a validação do processo desde a descoberta do medicamento até a produção, e isso pode ser alcançado por meio de medições de viscosidade. As medições de viscosidade são importantes na caracterização das propriedades físico-químicas (densidade, viscosidade, tensão superficial, osmolalidade, temperatura de transição vítrea) do intermediário LNP carregado com mRNA e das soluções do produto acabado em diferentes temperaturas.

Desafios do processo

O aumento da produção de vacinas é difícil devido a problemas de mistura dos componentes. As medições de viscosidade em tempo real podem ajudar a determinar o processamento ideal e os parâmetros de mistura, analisando as propriedades reológicas e auxiliando no projeto de escala de processos industriais de pequena escala para grandes, por meio do conhecimento das propriedades viscosas. Além disso, ajuda a controlar com precisão a qualidade durante a fabricação. Para garantir uma fabricação consistente sob controle, a mudança na viscosidade ao longo do fluxo do processo é monitorada em tempo real, fazendo medições a partir de uma linha de base em vez de simplesmente medir valores absolutos e fazer ajustes de viscosidade ajustando os processos de fabricação (mistura, moagem, etc. ) e constituintes para garantir a consistência e precisão dos medicamentos produzidos.

As medições da densidade da sacarose são particularmente úteis durante o processo de purificação do vírus influenza. Com essas medições confiáveis, as vacinas contra a gripe podem ser desenvolvidas da forma mais rápida e segura possível, sem comprometer a qualidade.

Os viscosímetros de laboratório existentes são de pouco valor em ambientes de processo porque a viscosidade é diretamente afetada pela temperatura, taxa de cisalhamento e outras variáveis que são muito diferentes off-line do que estão em linha. Tradicionalmente, os operadores medem a viscosidade das formulações usando viscosímetros rotacionais ou reômetros de laboratório. O procedimento é confuso e demorado. Na maioria das vezes, o lote já está concluído antes que os resultados cheguem do laboratório, reduzindo as chances ou correções. Os atuais métodos tradicionais de medição de viscosidade levam à fabricação inconsistente e ao desperdício de lotes quando poderiam ter sido corrigidos usando monitoramento em linha em tempo real.oring. Além disso, a mudança para a produção contínua requer monitoramento de processos em linha e em tempo real.oring da viscosidade da formulação para garantir que o processo esteja dentro dos limites.

Instrumentos vibracionais são usados para monitoramento em tempo real em linhaoring de viscosidade, mas tendem a ser extremamente volumosos, de reação lenta, são facilmente afetados por vibrações externas e exigem manutenção e calibrações extensas. Alguns dos desafios para sensores em ambientes de produção de vacinas são calor e umidade elevados, requisitos regulares de limpeza e compensações ambientais para medições.

Rheonics'Soluções

Rheonics oferece o melhor viscosímetro em linha da categoria, baseado em um ressonador torcional balanceado, para controle e otimização de processos nos processos da indústria farmacêutica:

- Na linha Viscosidade medições: Rheonics'SRV é um dispositivo de medição de viscosidade em linha de ampla faixa com medição de temperatura de fluido embutido e é capaz de detectar mudanças de viscosidade em qualquer fluxo de processo em tempo real. Ele pode ser usado em biorreatores e vasos para detectar pontos finais de reação de maneira confiável e interromper automaticamente a reação, integrando-se a qualquer sistema de automação de fábrica.

- Na linha Viscosidade e Densidade medições: Rheonics'SRD é um instrumento de medição de densidade e viscosidade simultâneo em linha com medição de temperatura de fluido embutida. Se a medição de densidade for importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, além de medições precisas de densidade.

A medição automatizada da viscosidade em linha por meio de SRV ou SRD elimina as variações na coleta de amostras e nas técnicas de laboratório usadas para medição de viscosidade pelos métodos tradicionais. O sensor está localizado em linha para que mede continuamente a viscosidade do fluido do processo (e densidade no caso de SRD). A consistência de fabricação é alcançada por meio da automação do sistema de dosagem, misturadores ou bombas por meio de um controlador usando medições contínuas de viscosidade em tempo real. Usando um SRV em uma linha de fabricação farmacêutica, a consistência do produto é melhorada, melhorando a produtividade, as margens de lucro e as metas ambientais. Tanto o SRV quanto o SRD têm um formato compacto para instalação OEM simples e atualização. Eles não requerem manutenção ou reconfiguração. Ambos os sensores oferecem resultados precisos e repetíveis, independentemente de como ou onde são montados, sem a necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. SRV e SRD estão disponíveis com conexões de processo asséptico como GEA Varinline e outros. Sem usar consumíveis, SRV e SRD são extremamente fáceis de operar.

A maioria das empresas farmacêuticas adotou lentamente ferramentas de produção digital, preocupando-se com o facto de os seus sistemas, dados e pessoas não estarem preparados. Rheonics soluções são construídas para enfrentar os principais desafios que os operadores da indústria farmacêutica enfrentam e permitir uma integração suave de rheonics' soluções industriais em seus processos.

Uma vez estabelecido o ambiente de fabricação e as janelas do processo ajustadas para atender à sua finalidade adequada, geralmente há pouco esforço necessário para manter a integridade do processo de fabricação com controle rígido dos parâmetros com Rheonics sistemas de controle de viscosidade.

Rheonics' Vantagem

Rheonics viscosímetros e medidores de densidade oferecem à indústria farmacêutica muitas vantagens tecnológicas especificamente projetadas. Esses incluem:

- Materiais úmidos de grau farmacêutico: aço inoxidável AISI316L

- Materiais umedecidos eletropolidos para garantir a rugosidade da superfície de Ra <0.4μm / 15μ polegadas

- Nenhum ingrediente derivado de animal (ADI) é usado

- Escalabilidade e qualificação de equipamentos

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação em linha em linhas de circulação, evitando qualquer espaço adicional ou necessidade de adaptador nas linhas de processo. Ambos os sensores estão disponíveis com conexões de processo higiênicas e ascépticas.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas e precisas sobre a qualidade da produção - Visão geral do sistema completo e controle preditivo

Rheonics'o software é poderoso, intuitivo e conveniente de usar. A viscosidade em tempo real pode ser monitorada em um computador. Vários sensores são gerenciados a partir de um único painel espalhado pelo chão de fábrica. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Nenhum efeito da vibração da máquina.

Fácil instalação e sem reconfigurações / recalibrações necessárias - menos manutenção / tempos de inatividade

Substitua sensores sem substituir ou reprogramar componentes eletrônicos, substituições imediatas de sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de coeficiente de calibração. Fácil montagem. Sem câmaras, O-ring vedações ou juntas. Facilmente removido para limpeza ou inspeção. SRV disponível com flange asséptica e tri-clamp conexão para fácil montagem e desmontagem.

Análise avançada para manutenção preditiva

Usando dados de sensores para identificar padrões de falha - que parte da máquina falha, o tipo de falha e quando - esta ferramenta pode prever problemas com antecedência, dando às equipes de produção a chance de manter o maquinário antes que ele pare. Esse alerta precoce reduz as perdas de produção e ajuda a evitar reparos caros. E otimizar a frequência da manutenção também reduz seu custo. Os gerentes que revisam o sistema de ponta a ponta podem localizar rapidamente problemas e lacunas de desempenho e usar dados para identificar as causas raiz.

Baixo consumo de energia

Fonte de alimentação de 24V DC com consumo de corrente inferior a 0.1 A durante a operação normal.

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos, versáteis e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras.

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

SRV tem a mais ampla faixa operacional do mercado para viscosímetro de processo em linha:

- Faixa de viscosidade: 0.5 cP até 50,000 cP

SRD: Instrumento único, função tripla - Viscosidade, Temperatura e Densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

- Faixa de viscosidade: 0.5 cP até 3,000 cP

- Faixa de densidade: 0 a 4 g / cc (0 a 4000 kg / m3)

Obtenha informações precisas sobre a qualidade do lubrificante por meio de medições diretas, reduza custos e melhore a produtividade

Integre um SRV / SRD na linha de processo para agendar intervalos de troca de lubrificante de maneira ideal e obter economias de custo significativas. Em comparação com a abordagem indireta de usar algoritmos para prever o estado real, as medições da viscosidade do lubrificante produziriam uma imagem física real da lubrificação, permitindo a detecção de possíveis falhas de rolamento / motor ou estados anormais que se aproximam. E, no final de tudo, contribui para melhores resultados financeiros e um ambiente melhor!

Limpeza no local (CIP)

SRV (e SRD) são sensores de autolimpeza - usar o fluido em linha para limpar o sensor enquanto ele faz medições reduz a manutenção não programada. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa para o propósito. Como alternativa, esses sensores fornecem informações para o sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções de produção.

Design e tecnologia superiores do sensor

A eletrônica sofisticada e patenteada é o cérebro desses sensores. SRV e SRD estão disponíveis com conexões de processo padrão da indústria como ¾” NPT, DIN 11851, Flange e Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em caixa de transmissor e montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite fácil integração em linhas de processo e dentro de gabinetes de equipamentos de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Opções de comunicação analógica e digital

Opções opcionais de comunicação digital

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor em seu fluxo de processo para fazer medições de densidade e viscosidade em tempo real. Nenhuma linha de bypass é necessária: o sensor pode ser imerso em linha; taxa de fluxo e vibrações não afetam a estabilidade e precisão da medição. Otimize o desempenho da mistura fornecendo testes repetidos, consecutivos e consistentes no fluido.

Locais de controle de qualidade em linha

- Em biorreatores para monitoramento de reaçãooring

- Nos tubos de conexão entre vários recipientes de processamento

Instrumentos / Sensores

SRV Viscosímetro OU um SRD para densidade adicional

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações