Introdução

A marcação do produto está sob crescente escrutínio na indústria farmacêutica devido à pressão de três fatores: regulamentação, estética e custo. Para evitar erros de administração e de medicação em comprimidos manipulados em locais médicos, são necessários comprimidos com excelente discriminação visual. Além dos requisitos regulamentares, que fabricantes de esquemas de identificação de SODFs (Solid Oral Dosage Forms) selecionam depende de seus objetivos de marca, marketing, arte-final e estratégia de dosagem. As opções da tecnologia de identificação incluem debossing, impressão (impressão tradicional, impressão contínua a jato de tinta e impressão térmica a jato de tinta) e marcação a laser ultravioleta - o método escolhido pelo fabricante depende do conteúdo, formato e complexidade dos identificadores desejados / necessários para atender às necessidades de negócios. Para os fabricantes de produtos farmacêuticos, a impressão digital mantém a promessa de melhor proteção da marca e outra camada de dissuasão contra a falsificação. As marcações sob dose podem mostrar marcas registradas, nomes de produtos, intensidade da dose e detalhes do fabricante.

Os avanços na tecnologia de identificação, combinados com smartphones e outros aparelhos eletrônicos pessoais, equipam a Internet das Coisas para comprimidos e cápsulas farmacêuticas. A impressão de códigos de matriz de dados em comprimidos pode garantir a autenticação de comprimidos e cápsulas individuais administrados a pacientes / indivíduos. Os avisos de interação medicamentosa podem ser efetivamente emitidos através da impressão em tablets. Os pacientes podem simplesmente escanear comprimidos e cápsulas para verificar a identidade e obter dados de um banco de dados on-line sobre combinações potencialmente perigosas.

Aplicação

As empresas farmacêuticas se esforçam para diferenciar seus produtos dos produtos concorrentes. A “aparência comercial” de um produto - suas características físicas, como forma, tamanho, cor e impressão - é uma combinação única de recursos que se qualificam como propriedade intelectual protegida por lei em muitos países.

A gravação do tablet pode atender aos requisitos básicos de identificação do tablet, no entanto, existem limites para o tamanho e o tipo de gravação que um furador de prensa do tablet pode fornecer. As técnicas de debossing tornam os comprimidos suscetíveis à picada e à aderência, o que leva a baixa qualidade dos comprimidos e recursos de identificação incompletos ou ausentes nos comprimidos, potencialmente levando à rejeição desses comprimidos. A marcação a laser UV fornece marcação indelével em metais, plásticos, cerâmica, compósitos e semicondutores com facilidade e precisão. No entanto, a impressão a jato de tinta ainda domina em aplicações específicas em que as cores são necessárias para os requisitos de logotipo ou segurança (por exemplo, amarelo ou vermelho). Os lasers só podem marcar em escala de cinza, portanto, a coloração é impossível. Mesmo que os lasers atinjam cores, a repetibilidade é extremamente difícil. A impressão a jato de tinta fornece amostras de cores RGB ou CMYK completas e é melhor usada para marcações que requerem cores como etiquetas de aviso ou de perigo - de extrema relevância em aplicativos de impressão farmacêutica.

A impressão em comprimidos e cápsulas acabadas com tinta permite que os fabricantes incluam logotipos ou símbolos detalhados e imprimam em várias cores, aumentando o número de possíveis identificações de esquemas. É uma tecnologia madura e em uso há mais de anos 60. A abordagem básica é transferir a tinta de um padrão gravado para o rolo ou bloco de borracha e depois para o comprimido / cápsula. Existem várias técnicas na impressão tradicional - rotogravura e tampo, ambas oferecendo capacidades semelhantes e diferindo principalmente em sua produtividade.

A impressão a jato de tinta é um método recente, que ganhou aceitação na indústria farmacêutica. Oferece maior versatilidade em termos de esquemas de impressão e cores múltiplas, logotipos complexos e códigos legíveis por máquina. Com a impressão a jato de tinta contínua, o formato de impressão e o sequenciamento de dados podem ser facilmente alterados usando o software. A impressão a jato de tinta oferece uma alternativa para a gravação de comprimidos não revestidos, alguns dos quais são muito suaves para a gravação (por exemplo, comprimidos de desintegração oral ODTs).

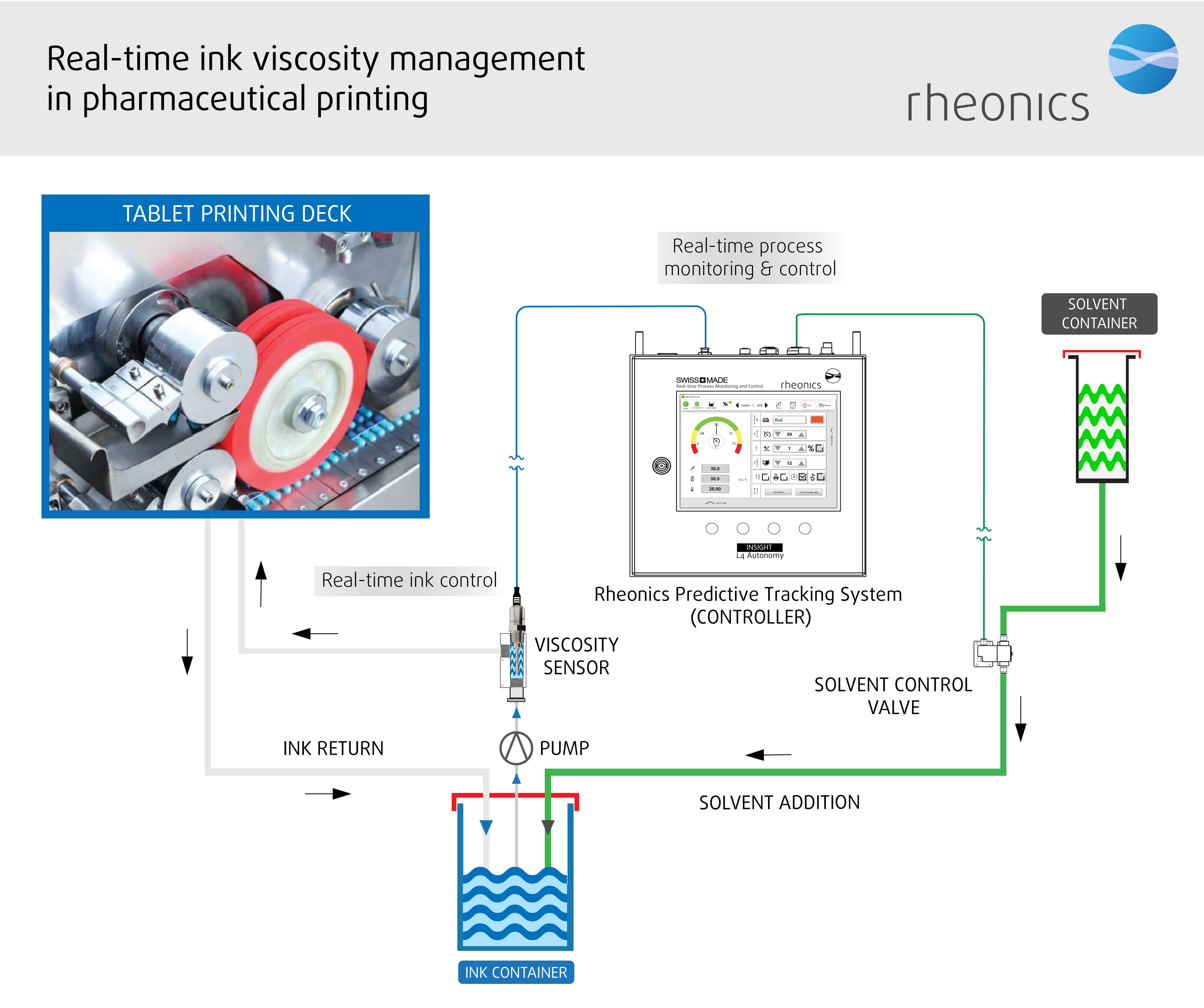

Com a impressão a jato de tinta contínua, é fornecido um fluxo de tinta recirculante a um bico que o aplica ao comprimido ou cápsula. Qualquer tinta que não é usada flui para o reservatório. Gotas de tinta são produzidas através da vibração da cabeça de impressão usando um cristal piezoelétrico e são desviadas por eletrodos energizados para colidir com a superfície do produto. O processo é extremamente rápido para produzir impressões precisas e nítidas com boa resolução. A maior parte da tinta usada nas impressoras recircula continuamente, o que leva à perda de solvente por evaporação. A taxa de evaporação dos diluentes usados pode afetar a qualidade da impressão e a capacidade de execução. Para garantir uma qualidade de impressão consistente, um loop de controle baseado na viscosidade da tinta é usado para adicionar solvente de maquiagem. Os controles permitem orquestrar a operação de todos os componentes para alcançar os resultados desejados.

Para otimizar a eficiência e a qualidade, é absolutamente necessário compensar a perda de solvente adicionando uma pequena quantidade de diluente de tempos em tempos, durante a operação, para manter a viscosidade ideal para uso através de ajustes conforme as condições o exigirem.

Por que o gerenciamento de viscosidade é crítico no processo de impressão farmacêutica?

Os fatores amplos e significativos que tornam o gerenciamento de viscosidade crítico na impressão farmacêutica são:

- Qualidade de impressão: Os comprimidos devem estar em conformidade com as especificações do produto acabado e com quaisquer requisitos complementares apropriados, e isso pode ser garantido. A variação na viscosidade causa mudanças significativas nas propriedades do solvente e da tinta à base de água, afetando a capacidade de impressão, a resistência ao desbotamento e a secagem.

- Reduza os erros de impressão: O controle de viscosidade pode ajudar a aliviar a frequência de erros - aderência e separação, impressão fraca (linha fina), impressão ampla (difusa e desbotada), impressão ausente (incompleta) e manchada (produto impresso marcado com manchas).

- Cor: A consistência e a densidade das cores são altamente críticas para a qualidade de impressão correta. O controle da viscosidade da tinta é a chave para a consistência da cor, pois esse é o fator sujeito à maior variabilidade. A porcentagem de sólidos do fluido é a característica da tinta que confere cor. A viscosidade da tinta é um indicador da porcentagem de sólidos do fluido.

- Custo: Imprimir com viscosidade incorreta prejudica mais do que apenas qualidade. O gerenciamento inadequado da viscosidade aumenta o uso de pigmentos e solventes, afetando as margens de lucro.

- Desperdício: Os materiais rejeitados devido à baixa qualidade podem ser reduzidos com o gerenciamento adequado da viscosidade.

- Eficiência: A eliminação do controle manual de viscosidade libera o tempo dos operadores e permite que eles se concentrem em outras tarefas.

- Meio Ambiente: Diminuir o uso de pigmento e solvente é bom para o meio ambiente.

- Conformidade: A identificação na dose ajuda na diferenciação do produto e aumenta a segurança do produto. Talvez em um grau maior do que outras indústrias, a impressão farmacêutica exige a impressão da mais alta qualidade. Legibilidade e contraste não são negociáveis quando se trata de códigos regulatórios e de rastreabilidade.

Depois que o ambiente de impressão é estabelecido e as tintas são ajustadas para se adequarem às suas finalidades, geralmente há pouco esforço para manter a integridade das tintas de impressão. Para garantir uma impressão consistente e de alta qualidade, a mudança na viscosidade da tinta ao longo do fluxo do processo é monitorada em tempo real, fazendo medições a partir de uma linha de base, em vez de simplesmente medir valores absolutos, e fazendo ajustes de viscosidade ajustando solventes e temperatura para mantê-la dentro limites especificados.

Desafios do processo

Os viscosímetros de laboratório existentes são de pouco valor nos ambientes de processo porque a viscosidade é diretamente afetada pela temperatura, taxa de cisalhamento e outras variáveis que são muito diferentes off-line do que são in-line. Tradicionalmente, os operadores medem a viscosidade da tinta de impressão usando o copo de efluxo ou o copo Zahn. O procedimento é confuso e demorado, principalmente se a tinta precisar ser filtrada primeiro. É bastante impreciso, inconsistente e não repetível, mesmo com um operador experiente.

Algumas empresas usam sistemas de gerenciamento térmico para manter o ponto de aplicação em uma temperatura ideal determinada para obter uma viscosidade constante da tinta. Mas a temperatura não é o único fator que afeta a viscosidade. A taxa de cisalhamento, condições de vazão, pressão e outras variáveis também podem afetar as alterações da viscosidade. Os sistemas com controle de temperatura também têm tempos de instalação longos e uma grande área ocupada.

Os viscosímetros vibracionais convencionais são desequilibrados, exigindo grandes massas para evitar grande influência das forças de montagem.

Rheonics'Soluções

A medição e o controle automatizados da viscosidade em linha são cruciais para controlar a viscosidade da tinta. Rheonics oferece as seguintes soluções, baseadas em um ressonador torcional balanceado, para controle e otimização de processos no processo de impressão:

- Na linha Viscosidade medições: Rheonics, SRV é um dispositivo de medição de viscosidade em linha de ampla faixa com medição de temperatura de fluido incorporada e é capaz de detectar alterações de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics, SRD é um instrumento de medição de densidade e viscosidade simultâneo em linha com medição de temperatura de fluido embutida. Se a medição de densidade for importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, além de medições precisas de densidade.

A medição automatizada de viscosidade em linha através de SRV ou SRD elimina as variações nas técnicas de coleta de amostras e de laboratório que são usadas para medição de viscosidade pelos métodos tradicionais. O sensor está localizado em linha, de modo a medir continuamente a viscosidade da tinta (e a densidade no caso de SRD). A consistência da impressão é obtida através da automação do sistema de dosagem através de um controlador, usando medições contínuas de viscosidade em tempo real. Usando um SRV em uma linha de processo de impressão, a eficiência da transferência de tinta é aprimorada, melhorando a produtividade, as margens de lucro e as metas ambientais. Ambos os sensores possuem um formato compacto para instalação simples de OEM e de adaptação. Eles não requerem manutenção ou reconfigurações. Ambos os sensores oferecem resultados precisos e repetíveis, não importa como ou onde estão montados, sem a necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem consumíveis, o SRV e o SRD são extremamente fáceis de operar.

Uma vez estabelecido o ambiente de impressão e as tintas ajustadas para atender à sua finalidade adequada, geralmente há pouco esforço necessário para manter a integridade das tintas de impressão com controle rígido dos parâmetros com Rheonics sistemas de controle de viscosidade de tinta.

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação Inline em linhas de tinta, evitando qualquer espaço adicional ou necessidade de adaptador na impressora e nos carrinhos de tinta.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e às taxas de fluxo de tinta. Esses sensores podem lidar facilmente com realocações regulares. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas precisas sobre as condições de impressão - Visão geral do sistema completo e controle preditivo

Rheonics'o software é poderoso, intuitivo e conveniente de usar. A viscosidade da tinta em tempo real pode ser monitorada em um computador. Vários sensores são gerenciados a partir de um único painel espalhado pelo chão de fábrica. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Nenhum efeito da vibração da impressora.

Fácil instalação e sem reconfigurações / recalibrações necessárias - menos manutenção / tempos de inatividade

Substitua sensores sem substituir ou reprogramar componentes eletrônicos, substituições imediatas de sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de coeficiente de calibração. Fácil montagem. Aparafuse na rosca NPT de ¾” no encaixe da linha de tinta. Sem câmaras, O-ring vedações ou juntas. Facilmente removido para limpeza ou inspeção. SRV disponível com flange e tri-clamp conexão para fácil montagem e desmontagem.

Baixo consumo de energia

Fonte de alimentação CC 24V com consumo de corrente inferior a 0.1 A durante a operação normal

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras. A SRV possui a mais ampla faixa operacional do mercado para viscosímetros de processo em linha:

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 cP

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

Obtenha a qualidade certa de impressão, reduza custos e melhore a produtividade

Integre um SRV / SRD na linha de processo e garanta a consistência das cores durante todo o processo de impressão. Obtenha cores constantes sem se preocupar com variações de cores. O SRV (e SRD) monitora e controla constantemente a viscosidade (e densidade no caso de SRD) e evita o uso excessivo de pigmentos e solventes caros. O fornecimento confiável e automático de tinta garante que as impressoras corram mais rapidamente e economize o tempo dos operadores. Otimize o processo de impressão com um SRV e experimente taxas menores de rejeição, desperdícios menores, menos reclamações de clientes, menos paralisações da impressora e economia de custos de material. E no final de tudo, contribui para um resultado final melhor e um ambiente melhor!

Limpeza no local (CIP)

SRV (e SRD) monitora a limpeza das linhas de tinta monitorandooring a viscosidade (e densidade) do solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa para o propósito pretendido. Alternativamente, o SRV (e o SRD) fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções, garantindo assim a total conformidade em termos de padrões sanitários das instalações de fabricação de medicamentos.

Design e tecnologia superiores do sensor

Eletrônicos sofisticados e patenteados de 3ª geração acionam esses sensores e avaliam sua resposta. SRV e SRD estão disponíveis com conexões de processo padrão da indústria, como ¾” NPT e 1” Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em uma caixa de transmissor à prova de explosão e em uma montagem em trilho DIN de fator de forma pequeno, os componentes eletrônicos do sensor permitem fácil integração em tubulações de processo e dentro de gabinetes de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Implementação

Instale diretamente o sensor no fluxo do processo para realizar medições de viscosidade e densidade em tempo real. Nenhuma linha de desvio é necessária: o sensor pode ser imerso em linha, a vazão e as vibrações não afetam a estabilidade e a precisão da medição. Otimize o processo de tomada de decisão, fornecendo testes repetidos, consecutivos e consistentes no fluido.

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros em linha possuem a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional hostil. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório.

Produto (s) sugerido (s) para o aplicativo

• Ampla faixa de viscosidade - monitore o processo completo

• Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

• Todas as peças úmidas de titânio 5 seladas hermeticamente

• Medição de temperatura de fluido incorporada

• Formato compacto para instalação simples em linhas de processo existentes

• Todas as peças úmidas de titânio 5 seladas hermeticamente

• Fácil de limpar, sem necessidade de manutenção ou reconfigurações

• Instrumento único para medição de densidade, viscosidade e temperatura do processo

• Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

• Toda a construção metálica (aço inoxidável 316L)

• Medição de temperatura de fluido incorporada

• Formato compacto para instalação simples em tubos existentes

• Fácil de limpar, sem necessidade de manutenção ou reconfigurações