Principais vantagens do gerenciamento de viscosidade em linhas de envase de produtos líquidos:

- Operações de linha de embalagem precisas e eficientes - economia significativa nos custos de material

- Mudança de produto perfeita: agilidade ao lidar com diferentes e novas variantes de produto e proveniência do produto

- Conformidade com os regulamentos

- Otimizando sistemas CIP

Introdução

O líquido de embalagem, o líquido com pedaços sólidos e os produtos do tipo gel consistem em materiais de embalagem e máquinas de embalagem como linhas de enchimento. Inclui formatos de embalagens rígidas, como garrafas e recipientes, e formatos de embalagens flexíveis, como filmes, stand-up pouches, tubos compressíveis, caixas de papelão e bag-on-box. Em muitas indústrias, os processos de embalagem são automatizados usando linhas de enchimento.

As áreas de aplicação de embalagens de líquidos abrangem vários setores - alimentos e bebidas, cosméticos, produtos domésticos, produtos químicos, medicamentos, produtos FMCG. Alguns exemplos por setor são:

- Alimentos e bebidas: molhos, laticínios, sucos, bebidas carbonatadas, sopas, café / chá, iogurte, leite, sorvete, sobremesas de gelatina, mel, geléia, xaropes, alimentos assépticos, manteiga, ghee, cerveja, etc.

- Cosméticos: cremes, loções, xampus, óleos faciais, para cabelo, protetores solares

- Remédios: xaropes, gotas, pomadas

- FMCG: Cremes dentais, desinfetantes, líquidos para lavar as mãos, líquidos para lavar louça, detergentes líquidos

- Produtos químicos: industrial, tratamento de água, adesivos, mineração, catalisador, laboratório e outros usos de aplicação.

Mecanismos para enchimento / embalagem

Um dos segredos para uma linha de embalagem de líquidos de sucesso é a eficiência. Para otimizar a eficiência de uma linha de embalagem, existem vários fatores a serem considerados. Inclui viscosidade do líquido, características do produto, desafios específicos do produto, facilidade de limpeza, precisão, facilidade de flexibilidade e troca e uso de um fornecedor de máquina confiável.

Todos os líquidos fluem de maneira diferente. Entender isso é de extrema importância ao projetar uma máquina de envase. Viscosidade é a propriedade que fornece informações sobre o comportamento do fluxo do líquido. Portanto, é fundamental observar a viscosidade do produto que você está manuseando. Os métodos de enchimento diferem em custo, precisão, velocidade e higiene. Nem todos os métodos são adequados para todos os líquidos, pois as bebidas precisam de uma higiene particular, os cosméticos caros requerem uma precisão especial, enquanto o óleo de motor tem uma característica de fluxo diferente, digamos, da água mineral. Um produto de fluxo livre, como água de baixa viscosidade, fluirá bem por meio de um enchimento por gravidade. Isso ocorre porque esse tipo de máquina depende da força da gravidade para empurrar o produto.

Alguns produtos com viscosidade mais alta precisarão de assistência para serem colocados na embalagem. Loções e outros líquidos de alta viscosidade funcionam bem com enchimentos de pistão e de bomba. Enchimentos de pistão têm uma capacidade versátil para lidar com líquidos de produtos aerados a coberturas e molhos. Enchedoras de bomba funcionam bem com líquidos de todas as viscosidades e oferecem variedade quando se trata da bomba escolhida. Os enchimentos da bomba podem utilizar bombas de cavidade progressiva, bombas de engrenagens, bombas de lubrificante e várias válvulas e acessórios para atender às necessidades do projeto.

O que torna a automação e o controle da viscosidade tão importantes na construção de uma linha de embalagem eficiente para produtos líquidos?

Um dos primeiros aspectos de uma linha de embalagem que uma empresa precisa considerar é a viscosidade do líquido que passa pelos processos de envase e embalagem. A espessura do líquido será um grande determinante na hora de selecionar o maquinário certo para comprar e instalar. Se o equipamento for usado com o nível de viscosidade errado, isso poderá prejudicar significativamente a produtividade e é mais provável que ocorram quebras. Considere se o líquido é fino como água, mais espesso ou altamente viscoso, o que pode ser determinado usando uma viscosidade chart ao selecionar máquinas.

Existem várias vantagens do monitoramento de viscosidade em linha e em tempo realoring e controle em linha de embalagem para produtos fluidos/líquidos:

Operações de linha de embalagem precisas e eficientes - economia significativa em custos de material. O controle de viscosidade torna as linhas de embalagem de líquidos mais 'precisas', garantindo um produto consistente e, portanto, permitindo um controle mais rígido para o nível correto de produto a ser dispensado. O controle de qualidade da viscosidade nas etapas de produção e transporte, precedendo as operações de enchimento, pode garantir que a quantidade exata de líquido seja dispensada, com quantidade mínima de variabilidades do processo que podem surgir dos equipamentos da linha de embalagem, como bicos e válvulas. Isso resulta em uma economia significativa de material para a empresa, considerando a escala das operações.

A fim de cumprir os regulamentos que penalizam o underfilling, durante a produção os fabricantes freqüentemente excedem a quantidade mínima na embalagem. No entanto, esse enchimento excessivo de segurança pode ser caro. Por exemplo, um produtor de leite de médio porte enche cerca de 100,000 garrafas de leite de coco por dia. Ao reduzir o enchimento excessivo em garrafas individuais em alguns gramas, a empresa poderia economizar vários milhões de euros por ano. Fabricantes de fábricas de engarrafamento completas devem, portanto, oferecer sistemas que medem as quantidades de enchimento com alta precisão e mantêm o enchimento excessivo em um mínimo absoluto.

Mudança de produto perfeita: agilidade no trato com as diferentes e novas variantes e procedência dos produtos. Os engenheiros de fábrica obtêm uma imagem mais precisa de como as novas formulações ou alterações nas receitas reagirão e como poderão precisar ajustar os sistemas atuais e os parâmetros de controle. Monitoramento em tempo realoring facilita a transição de um processo baseado em lote para operação contínua, economizando custos operacionais e de capital significativos por meio da reutilização das mesmas linhas para vários produtos. Os engenheiros da linha de embalagem podem responder rapidamente às demandas em constante mudança dos consumidores, otimizar a produção e reduzir os custos do sistema.

Fonte: Pepsico Inc.

Os dados de viscosidade ajudam os engenheiros da linha de embalagem a ajustar os parâmetros para garantir que eles mantenham um controle rígido do processo de dispensação, não afetado pela mudança nas propriedades do produto, especialmente a fluidez, que depende da viscosidade. Além disso, as decisões de adaptação dos parâmetros e variáveis da máquina (bicos, bombas, controles de válvulas) podem ser conduzidas de forma confiável e automatizada pelos dados de viscosidade, garantindo assim que o tempo de troca seja restrito ao mínimo.

Conformidade com os regulamentos. Quando se trata de alimentos e bebidas, qualidade, segurança e confiança são absolutamente essenciais. A precisão e repetibilidade do processo de dispensação precisam ser rigidamente controladas, uma vez que as normas da UE, da OMS e outras diretrizes de GMP estabelecem os níveis de tolerância admissíveis dependendo dos tipos de produto / indústria. O desafio para todos esses processos é o mesmo: a embalagem deve conter a quantidade de produto indicada. Se a quantidade de enchimento nas garrafas for muito baixa, por exemplo, isso infringe a Diretiva de Pré-embalagem da UE 76/211 / EEC e a Lei de Produtos Pré-embalados da Alemanha (§22 FPackV). Eles estipulam a porcentagem pela qual um lote de produção pode ficar aquém da quantidade mínima de enchimento especificada. Aqui, “má conduta” pode levar a penalidades que incluem o desligamento da produção.

Isso significa que a automação da viscosidade é crítica para garantir que o processo de enchimento permaneça eficiente para evitar riscos de resíduos, rejeitos e penalidades - que podem ser significativamente altos em fábricas de enchimento contínuo de líquidos que embalam toneladas de materiais a cada hora!

Outros Considerações para a eficiência de um líquido linha de embalagem

Facilidade de limpeza. Outro aspecto importante é a capacidade de limpar o equipamento com facilidade e sem problemas. Quanto mais fácil for a limpeza do maquinário, menos tempo será necessário para limpar peças e máquinas e mais rápido ele poderá voltar a funcionar. Máquinas fáceis de desmontar ajudam a manter o processo de limpeza eficiente. Um exemplo disso é o cliente comprar um equipamento que ofereça uma limpeza manual ou automática no local (CIP), que é a forma mais eficiente de limpar uma enchedora. O CIP fará um ciclo da solução de limpeza na máquina para garantir que todas as peças molhadas estejam limpas.

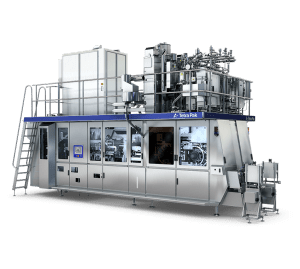

Fonte da imagem: TetraPak

Facilidade de flexibilidade, mudança e escalabilidade. A facilidade de troca e flexibilidade do maquinário também são essenciais para um sistema de embalagem eficiente. Isso significa que o equipamento deve ser capaz de acomodar vários tipos de recipientes ou líquidos sem a necessidade de trocar peças. Alguns fabricantes possuem máquinas capazes de lidar com diversos tamanhos de garrafas por meio do uso de um único equipamento, desde que a viscosidade dos líquidos seja consistente. As máquinas também devem ser fáceis de atualizar, o que é particularmente importante à medida que os negócios crescem.

Valor chave das soluções de automação de viscosidade na linha de embalagem

Os fatores amplos e significativos que tornam o gerenciamento da viscosidade importante em praticamente todas as aplicações de enchimento:

- Qualidade: Monitor de viscosidadeoring do produto líquido nas etapas de processamento e transporte que antecedem a operação de envase podem garantir que, antes do envase, a qualidade/consistência do produto seja adequada.

- Repetibilidade em lotes: Para garantir a consistência de lote para lote e para manter um nível / peso consistente, o controle da viscosidade é essencial.

- Redução de desperdício e redução de custos: Operações de enchimento precisas significam que a quantidade exata de produto é entregue durante a embalagem, economizando toneladas de materiais extras que poderiam ser usados de outra forma. Isso também significa redução de desperdícios e rejeições, mesmo nas regulamentações mais rígidas, minimizando custos.

- Eficiência: Monitoramento em tempo real e sem complicaçõesoring da viscosidade pode economizar muito tempo e esforço envolvido na análise off-line da amostra e na tomada de decisões do processo com base nessa análise.

- Meio Ambiente: A automação de viscosidade pode otimizar os processos CIP / SIP. Reduzir a quantidade de uso de fluidos / materiais de limpeza é bom para o meio ambiente.

- Fábrica inteligente - benefícios de digitalização e automação: Os dados do processo adquiridos pelos sensores podem ser usados de várias outras maneiras - programação de manutenção da máquina, diagnóstico de CQ, análise de causa raiz, troca de informações entre instalações para decisões de descentralização e muito mais. A capacidade de carregar diferentes jobs / modelos para diferentes fluidos usando informações de viscosidade se transforma em benefícios de suma importância, permitindo que as empresas colham os benefícios da Indústria 4.0 e das tecnologias de automação. Eles se tornam mais adaptáveis às necessidades dos consumidores em constante mudança. Saiba mais usando o link abaixo.

Processamento digital de alimentos - impulsionador para os fabricantes adotarem a Indústria 4.0

Flutuações de temperatura, condição do equipamento de mistura, tipo e condições de substratos, formulações de massa, interações das etapas do processo e parâmetros de tempo de mistura podem alterar a qualidade do produto e o desempenho entre os lotes na mistura e revestimento da massa. Em setores de margem fina, como produtos de panificação, alimentos revestidos de massa e confeitaria, o ...

Medição de viscosidade e desafios de processo

Engenheiros e operadores de instalações em linhas de embalagem percebem a necessidade de fazer medições de viscosidade e de intervir por meio de ações corretivas apropriadas para obter fluidez previsível de alta qualidade e consistente do produto líquido / semilíquido. No entanto, fazer essas medições os desafiou ao longo dos anos.

Amostras instantâneas offline simplesmente não são confiáveis e não são adequadas para operações de embalagem de líquidos

Monitoring a viscosidade de um fluido em um processo geralmente significa retirar uma amostra do fluido de um tanque ou tubulação e levar a amostra a um laboratório onde seu fluxo e propriedades reológicas são medidos em um viscosímetro ou reômetro de laboratório. Com base nas descobertas, o operador do processo deve ser informado se o fluido está na viscosidade desejada ou, se forem necessárias ações adicionais, novas medições deverão ser feitas após a intervenção. Este sistema é chamado de controle off-line ou manual, com diversas desvantagens óbvias – é demorado e muitas vezes impreciso, mesmo com operadores experientes. Na maioria das vezes, os resultados chegam tarde demais para salvar um lote.

A alternativa é usar um viscosímetro em linha que monitorará continuamente a viscosidade do fluido de processo ao longo do processo. Este instrumento fornece um sinal de saída que, se exibido, fornece ao operador as informações necessárias para controlar o processo. Alternativamente, as saídas do viscosímetro são conectadas a um PLC (controlador lógico programável) / DCS (sistema de controle digital) para controle automático do processo.

Problemas com viscosímetros convencionais para instalação em linha

Os viscosímetros de processo tradicionais encontram problemas relacionados ao fluxo de fluido em tubulações e instalações de mistura em tanques. Em geral, esses viscosímetros de geração mais antigos não funcionam corretamente em fluxo turbulento. Os instrumentos rotacionais só funcionarão até uma determinada taxa de fluxo máxima. O fluxo deve ser controlado para viscosímetros de queda de pressão. Problemas relacionados ao fluxo para esses tipos são evitados instalando o viscosímetro na linha de desvio e condicionando o fluxo da amostra para se adequar ao instrumento. O tempo de resposta do instrumento é então relacionado às condições de fluxo, uma vez que uma taxa de renovação de amostra adequada é necessária para um controle eficaz. Além disso, os instrumentos usados em um ambiente de processo devem ser robustos e capazes de resistir a quaisquer materiais corrosivos que possam encontrar, especialmente durante a limpeza.

Rheonics' Soluções para melhorar a eficiência e agilidade da linha de embalagem

A medição e o controle automatizados da viscosidade em linha são cruciais para monitorar/controlar a viscosidade durante as operações de enchimento e garantir que os parâmetros da máquina da linha de embalagem sejam ajustados de acordo com a viscosidade do produto. Rheonics oferece as seguintes soluções para controle de processos e otimização de eficiência na linha de embalagens.

Medidores de viscosidade e densidade

- Na linha Viscosidade medições: Rheonics, SRV é um dispositivo de medição de viscosidade em linha de ampla faixa capaz de fornecer medições de viscosidade (junto com medições de temperatura) e detectar mudanças de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics, SRD é um instrumento de medição simultânea em linha de densidade e viscosidade (junto com medições de temperatura). Se a medição de densidade é importante para suas operações, o SRD pode atender às suas necessidades, com recursos operacionais semelhantes ao SRV, juntamente com medições de densidade precisas.

Este instrumento fornece um sinal de saída e leitura em um painel de software que, se exibido, fornece ao operador as informações necessárias para controlar o processo. Como alternativa, pode ser possível enviar a saída para um controlador de processo automático. Os sistemas de controle integrados permitem que as informações de viscosidade / densidade na linha de processo sejam usadas de forma eficaz.

Integrado, chave na mão qualidade de grupos para operações de linha de enchimento

Rheonics oferece uma solução integrada chave na mão para gestão da qualidade composta por:

- Na linha Viscosidade medições: Rheonics'SRV - uma ampla faixa, dispositivo de medição de viscosidade em linha com medição de temperatura de fluido embutida

- Rheonics Monitor de processo: um avançado controlador de rastreamento preditivo para monitorar e controlar variações em tempo real das condições do processo

- Rheonics ReoPulse com automático dosing: Um sistema autônomo de nível 4 que não garante nenhum compromisso com os limites definidos de viscosidade e ativa automaticamente as válvulas de desvio ou bombas para dosar de forma adaptativa os componentes da mistura nos estágios de processamento anteriores às operações de enchimento.

Rheonics Monitor de processo

O sensor SRV está localizado em linha para medir continuamente a viscosidade (e densidade no caso de SRD). Os alertas podem ser configurados para notificar o operador sobre as ações necessárias ou todo o processo de gerenciamento pode ser totalmente automatizado com RPTC (Rheonics Controlador de rastreamento preditivo). Usar um SRV na linha de envase resulta em maior produtividade, margens de lucro e alcança conformidade regulatória. Rheonics os sensores têm um formato compacto para OEM simples, instalação de retroajuste e fácil expansão em todas as linhas da fábrica. Eles não exigem manutenção ou reconfigurações. Os sensores oferecem resultados precisos e repetíveis, independentemente de como ou onde são montados, sem necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem usar consumíveis e sem necessidade de recalibração, o SRV e o SRD são extremamente fáceis de operar, resultando em custos operacionais extremamente baixos durante a vida útil. Como construtor de máquinas ou integrador de sistemas de automação, você pode aprender mais sobre a facilidade de integração rheonics sensor em sua linha em nossa página dedicada de Integradores de Sistemas.

Uma vez estabelecido o ambiente do processo, geralmente é necessário pouco esforço para manter a consistência da integridade dos sistemas – os operadores podem confiar no controle rígido com Rheonics solução de gerenciamento de linha de embalagem de líquidos.

Os medidores de densidade tipo sonda em linha têm uma vantagem no enchimento automatizado baseado em peso

Para um enchimento automatizado preciso (por exemplo - método volumétrico), pode ser especialmente importante monitorar e controlar a densidade. A densidade pode oscilar devido a bolhas de ar no líquido e mudanças na temperatura ou receita.

Os medidores de fluxo Coriolis fornecem medições de fluxo de massa, mas eles têm certas desvantagens, como:

- Procedimentos de calibração demorados e difícil instalação

- Dificuldade de limpeza: Os medidores de vazão Coriolis são difíceis de limpar, especialmente quando o fluido tem um teor considerável de sólidos. Isso os torna inadequados para atender aos padrões de higiene dentro das fábricas.

- Tempos de enchimento mais longos: com tecnologia de pesagem ou medição de fluxo de massa, leva cerca de cinco segundos para encher uma garrafa. A medição da vazão sofre a maior flutuação na velocidade de enchimento, com o tempo variando entre dois e cinco segundos.

Por outro lado, Rheonics Os SRD são projetados e construídos para facilitar a integração em um ambiente de produção contínua. Eles não possuem câmaras especiais e podem ser facilmente removidos para limpeza ou inspeção. As sondas SRD são hermeticamente seladas para limpeza no local (CIP) e suportam lavagem de alta pressão com conectores IP69K M12. SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura.

Linhas de embalagem pode fazer o melhor uso dos avanços na tecnologia de automação, Rheonics

Rheonics os sistemas de automação incluem recursos além dos sistemas legados, como algoritmos avançados de controle de processos incorporados, monitoramento estatísticooring, monitor de dispositivo inteligenteoring e monitor de integridade de ativosoring. Eles trazem os dados de condições de processos e ativos para operações e manutenção, permitindo maneiras novas e eficientes de integrar processos de trabalho e melhorar a pontualidade e a precisão das decisões, o que é fundamental considerando a velocidade e a escala das operações em uma linha de embalagem de produtos líquidos.

Tornando os sistemas CIP mais inteligentes

Rheonics O SRV (e o SRD) não são apenas compatíveis com CIP/SIP, mas também monitoram a limpeza das linhas de fluido monitorandooring a viscosidade (e densidade) do limpador/solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa/adequada para a finalidade. Alternativamente, o SRV (e o SRD) fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções, garantindo assim a total conformidade com os padrões sanitários das instalações de fabricação de alimentos/farmacêuticos. Saiba mais sobre como rheonics os sistemas de viscosidade otimizam os sistemas CIP para reduzir os tempos de limpeza/tempos de inatividade. Isso também significa economias significativas em fluidos/materiais de limpeza. Saber Mais como SRV é compatível com CIP e melhor ainda ajuda a otimizar o processo CIP.

Rheonics' Vantagem

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação Inline em qualquer linha de processo, evitando qualquer espaço adicional ou necessidade de adaptador.

Design higiênico e sanitário

Rheonics SRV e SRD estão disponíveis em tri-clamp e conexões DIN 11851, além de conexões de processo personalizadas.

SRV e SRD estão em conformidade com os requisitos de conformidade de contato com alimentos de acordo com os regulamentos da FDA dos EUA e da UE.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas precisas sobre 'fluidez' - Visão geral do sistema completo e controle preditivo

Rheonics, ReoPulse o software é poderoso, intuitivo e conveniente de usar. O fluido do processo em tempo real pode ser monitorado no IPC integrado ou em um computador externo. Vários sensores espalhados pela planta são gerenciados a partir de um único painel. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Nenhum efeito de vibração.

Medições em linha, nenhuma linha de desvio é necessária

Instale diretamente o sensor no seu fluxo de processo para fazer medições de viscosidade (e densidade) em tempo real. Nenhuma linha de derivação é necessária: o sensor pode ser imerso em linha; vazão e vibrações não afetam a estabilidade e a precisão da medição.

Fácil instalação e sem reconfigurações / recalibrações necessárias - zero manutenção / tempos de inatividade

No caso improvável de um sensor danificado, substitua os sensores sem substituir ou reprogramar os componentes eletrônicos. Substituições imediatas para sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de calibração. Fácil montagem. Disponível com conexões de processo padrão e personalizadas como NPT, Tri-Clamp, DIN 11851, Flange, Varinline e outras conexões sanitárias e higiênicas. Não há câmaras especiais. Facilmente removido para limpeza ou inspeção. SRV também está disponível com DIN11851 e tri-clamp conexão para fácil montagem e desmontagem. As sondas SRV são hermeticamente seladas para limpeza no local (CIP) e suportam lavagem de alta pressão com conectores IP69K M12.

Rheonics os instrumentos possuem sondas de aço inoxidável e, opcionalmente, fornecem revestimentos protetores para situações especiais.

Baixo consumo de energia

Fonte de alimentação de 24V DC com consumo de corrente inferior a 0.1 A durante a operação normal.

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos, versáteis e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras.

SRV está disponível com a mais ampla faixa operacional do mercado para viscosímetro de processo em linha:

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 cP (e superior)

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

Gerencie dispensar / encher de forma mais eficiente, reduza custos e melhore a produtividade

Integre um SRV na linha de processo e garanta consistência ao longo dos anos. O SRV monitora e controla constantemente a viscosidade (e densidade no caso de SRD) e ativa as válvulas de forma adaptativa para dosar os constituintes da mistura. Otimize o processo com um SRV e experimente menos paradas, menor consumo de energia, menos não conformidades e economia de custos de material. E no final de tudo, contribui para melhores resultados financeiros e um ambiente melhor!

Limpeza no local (CIP) e esterilização no local (SIP)

O SRV (e SRD) monitora a limpeza das linhas de fluido monitorandooring a viscosidade (e densidade) do limpador/solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa/adequada para a finalidade. Alternativamente, o SRV (e o SRD) fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções, garantindo assim a total conformidade com os padrões sanitários das instalações de fabricação de alimentos.

O que é CIP? Otimizando Sistemas CIP (Clean In Place) com medições de viscosidade e densidade em linha

O que é CIP? Nos sistemas CIP, a limpeza ocorre sem desmontar o sistema. CIP refere-se a todos os sistemas mecânicos e químicos que são necessários para preparar equipamentos para o processamento de alimentos, seja após uma corrida de processamento que produziu normal ...

Design e tecnologia superiores do sensor

A eletrônica sofisticada e patenteada é o cérebro desses sensores. SRV e SRD estão disponíveis com conexões de processo padrão da indústria como ¾” NPT, DIN 11851, Flange e Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em caixa de transmissor e montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite fácil integração em linhas de processo e dentro de gabinetes de equipamentos de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Opções de comunicação analógica e digital

Opções opcionais de comunicação digital

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor em seu fluxo de processo para fazer medições de densidade e viscosidade em tempo real. Nenhuma linha de bypass é necessária: o sensor pode ser imerso em linha; taxa de fluxo e vibrações não afetam a estabilidade e precisão da medição. Otimize o desempenho da mistura fornecendo testes repetidos, consecutivos e consistentes no fluido.

Locais de controle de qualidade em linha

- Em tanques

- Nos tubos de conexão entre vários recipientes de processamento

Instrumentos / Sensores

SRV Viscosímetro OU um SRD para densidade adicional

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações