Produção de bateria - Controle de qualidade de densidade e viscosidade de linhas de mistura e revestimento de pasta de bateria

Introdução

As baterias de lítio mantêm o essencial e o conforto da vida moderna funcionando com segurança e confiabilidade. Eles têm uma longa lista de aplicações no mundo real - energia de eletrônicos de consumo, energia de veículos elétricos (EV), armazenamento de energia solar, UPS, sistemas de alarme em locais remotos, equipamentos de mobilidade e fontes de alimentação portáteis. Atualmente, essa tecnologia de bateria está prestes a levar a revolução no transporte rodoviário e no armazenamento de energia de energia renovável. O desempenho e a vida útil da bateria constituem um gargalo para veículos elétricos e sistemas estacionários de armazenamento de energia elétrica para penetrar no mercado. Uma coisa já está perfeitamente clara: os processos em toda a operação de fabricação de baterias precisam ser otimizados para atingir as propriedades desejadas e manter a qualidade.

Objetivos dos produtores de baterias

Sustentabilidade – Redução do consumo de energia e matérias-primas

Os fabricantes de baterias visam reduzir ao máximo sua pegada ambiental. É necessária uma abordagem de fabricação circular, usando energia limpa para alimentar a fabricação de células de bateria e fornecimento consciente de matérias-primas.

Alguns estão procurando maneiras de reciclar baterias em fim de vida e reciclar os materiais de volta à fabricação para “fechar o ciclo”.

Processo de produção estável e competitivo

Todas as soluções de bateria têm a célula como o “mínimo denominador comum”. Para maior capacidade, uma bateria é composta de muitas pequenas células conectadas em série e em paralelo. No mundo da fabricação de baterias, isso é especialmente verdade – nenhuma bateria é mais forte do que sua célula mais fraca.

Pode haver uma diferença significativa no ciclo de vida e na qualidade das melhores e das piores células. Ao repetir e estabilizar os processos de fabricação, as soluções de bateria em aplicações exigentes serão de maior qualidade.

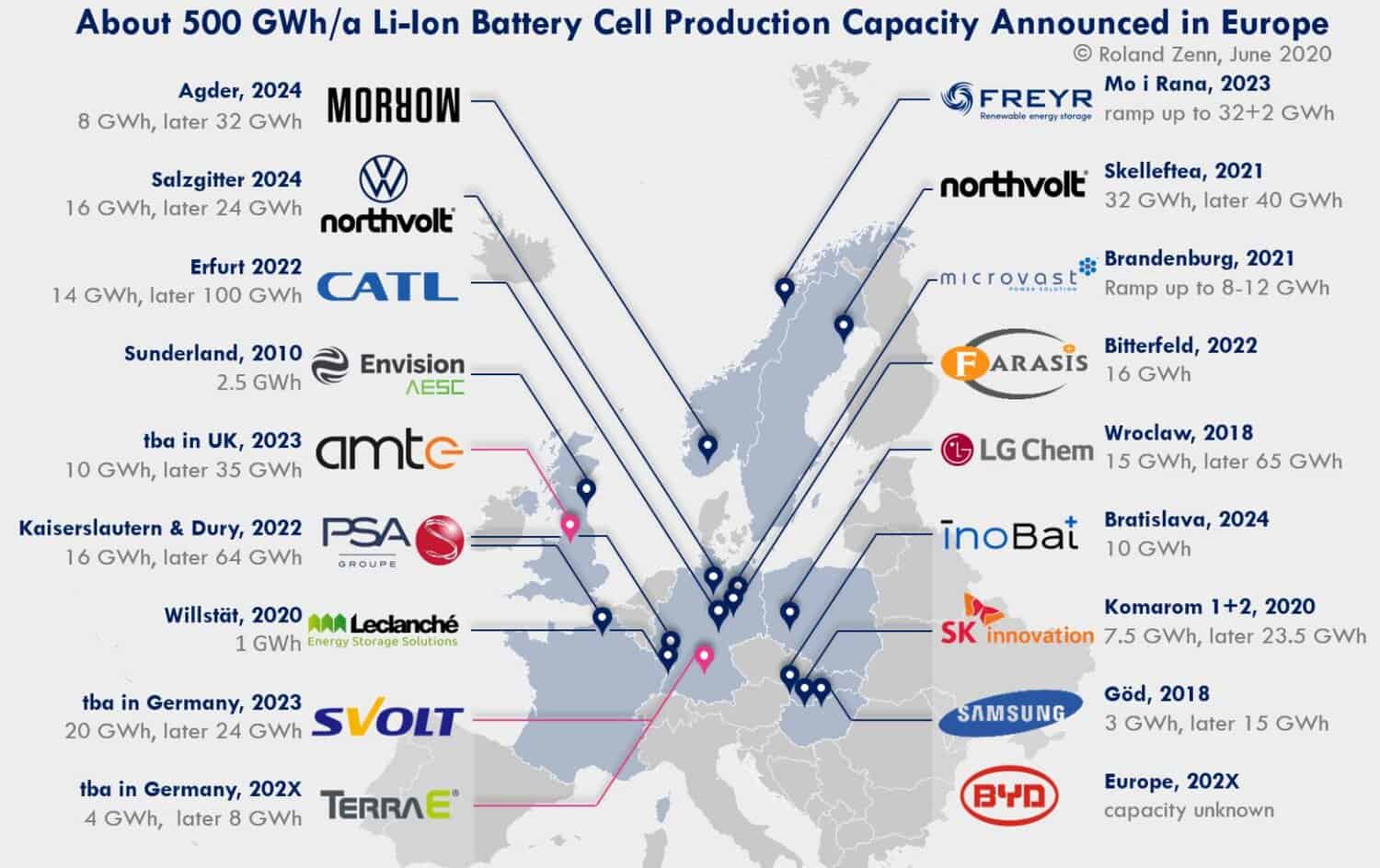

Aumentando a capacidade de produção

Bateria GigaFactories na Europa | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Produção de bateria

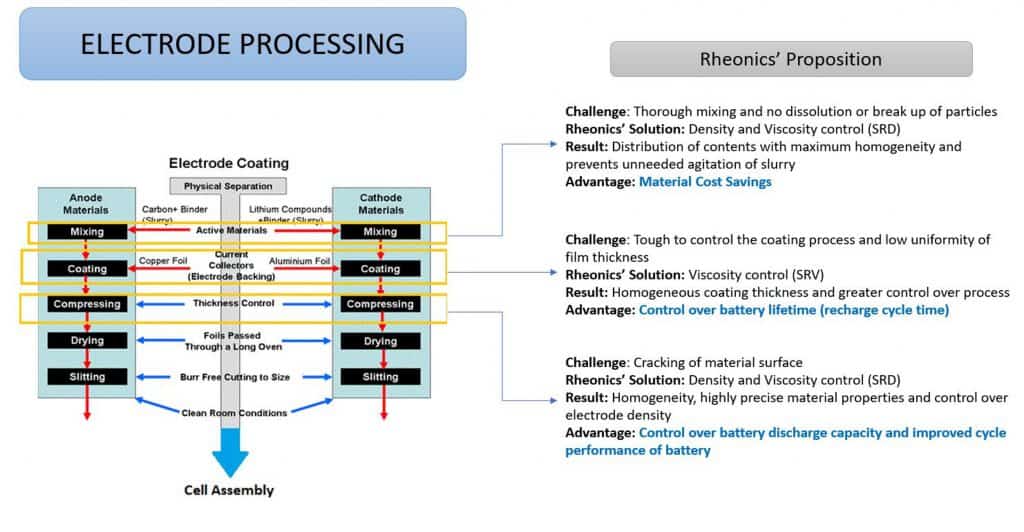

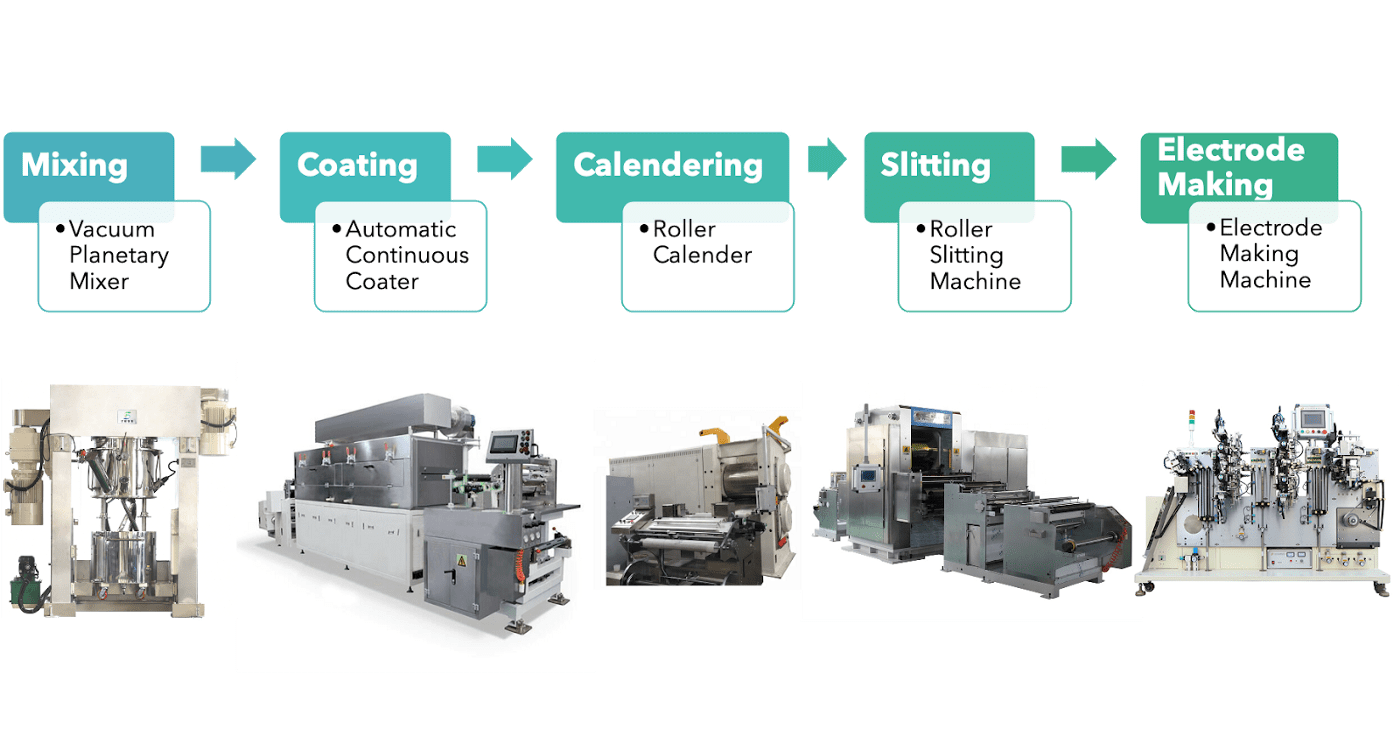

A primeira etapa na montagem da célula é a deposição de uma suspensão contendo o material ativo, o material condutor e o ligante polimérico em um solvente sobre um filme de cobre ou alumínio (preparação da pasta e revestimento). Isso é seguido pela secagem, calandragem e dimensionamento dos eletrodos. Para oferecer um desempenho eletroquímico desejável, o processo de fabricação em várias etapas dos eletrodos da bateria precisa ser controlado de perto. As suspensões são um sistema de suspensão muito complexo que contém grande porcentagem de partículas sólidas de diferentes produtos químicos, tamanhos e formas em um meio altamente viscoso. Uma mistura completa da pasta é essencial para a homogeneidade. As propriedades reológicas das pastas afetam atributos importantes: estabilidade da pasta, facilidade de mistura e desempenho do revestimento, que afetam os eletrodos acabados. A composição e as condições de processamento aplicadas podem ter um impacto na reologia da suspensão resultante. A densidade e a viscosidade quantificam as propriedades de fluxo e caracterizam o grau de estrutura dentro da amostra e a extensão em que o comportamento sólido ou líquido domina. No processo de fabricação de eletrodos, a viscosidade dos constituintes do processo é especialmente significativa e desempenha um papel crítico nos processos de fabricação de baterias, como revestimento. A viscosidade da solução aglutinante polimérica afeta o desempenho do revestimento. Ele influencia a facilidade com que os pós são dispersos nele, a potência necessária para a mistura e a velocidade de aplicação do revestimento uniforme. A Teoria do Eletrodo Poroso (PET) sugere a relevância da densidade positiva do eletrodo no desempenho geral das células da bateria de íons de lítio, validada por experimentos. Células com alta densidade de eletrodo positivo mostram uma capacidade de descarga ligeiramente maior em baixas taxas de corrente, mas em altas taxas de corrente, células com baixa densidade de eletrodo positivo mostram um melhor desempenho.

Etapas no processo de fabricação da bateria

BatteryBits no Médio | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Problema Declaração

A dispersão dos constituintes da pasta e seus estados, que determinam as propriedades físicas das pastas, são essenciais no projeto e desenvolvimento de processos de mistura e revestimento para a produção de baterias de íons de lítio.

- Os métodos de produção convencionais para polpas de eletrodos de bateria de íons de lítio (LIB) são baseados em processos em lote ou quase contínuos.

- O processo de mistura contínua consiste em dosagem controlada de todos os componentes líquidos e sólidos e microdistribuição das partículas sólidas na fase líquida.

A química sensível das células significa que a poupança de tempo e custos não pode ocorrer em detrimento da qualidade, que deve permanecer muito elevada. O controle da densidade e da viscosidade para otimizar os processos em lote garante consistência, qualidade e economia significativa de custos de material. O controle do processo e a rastreabilidade do processo de mistura contínua podem ser melhorados com o monit em linhaoring e controle de densidade e viscosidade. A automação apoiada pela integração em linha torna possível otimizar todos os processos ao longo das linhas de produção para agilizar a fabricação de baterias para atender às demandas crescentes.

Desafios do processo

Monitoring e controle de importantes parâmetros da pasta de eletrodos – densidade e viscosidade são extremamente relevantes no desenvolvimento e fabricação de eletrodos de alto desempenho e sua fabricação. Principais razões:

- Durante a mistura da pasta, a agitação desnecessária se deteriora e degrada as estruturas internas com o tempo. O objetivo é obter uma mistura completa dos constituintes com a máxima homogeneidade e sem quebra de partículas. O controle de densidade garante a composição correta do material e a fração constituinte e o controle de viscosidade garante a consistência do processo de preparação da pasta.

- Uma pasta de alta viscosidade causa problemas no processo de revestimento e a baixa dispersibilidade resulta em baixa uniformidade do filme. A uniformidade da espessura do revestimento e a densidade da camada são cruciais para garantir o controle sobre o tempo de vida (tempo do ciclo de recarga) e a taxa de transferência de íons da bateria, enquanto a regulação da espessura da camada permite a criação de uma bateria menor. O controle de viscosidade é essencial para obter uma espessura de revestimento homogênea e desvios mínimos de espessura de revestimento.

- Uma viscosidade mais alta da pasta da bateria aumenta a resistência à sedimentação em pé e proporciona uma película de eletrodo mais espessa no revestimento. A viscosidade mais alta também pode dificultar o controle do processo de revestimento, possivelmente levando a um revestimento irregular e densidade de camada variável, o que, por sua vez, gera uma taxa de transferência de íons variável e, portanto, um tempo de vida imprevisível da bateria (e um tempo imprevisível do ciclo de recarga).

- A densidade do eletrodo afeta o desempenho do ciclo e a perda irreversível de capacidade em baterias de íons de lítio. Ele precisa ser monitorado e controlado dentro de intervalos apropriados com base nos requisitos do processo de calendário.

Rheonics' Proposta

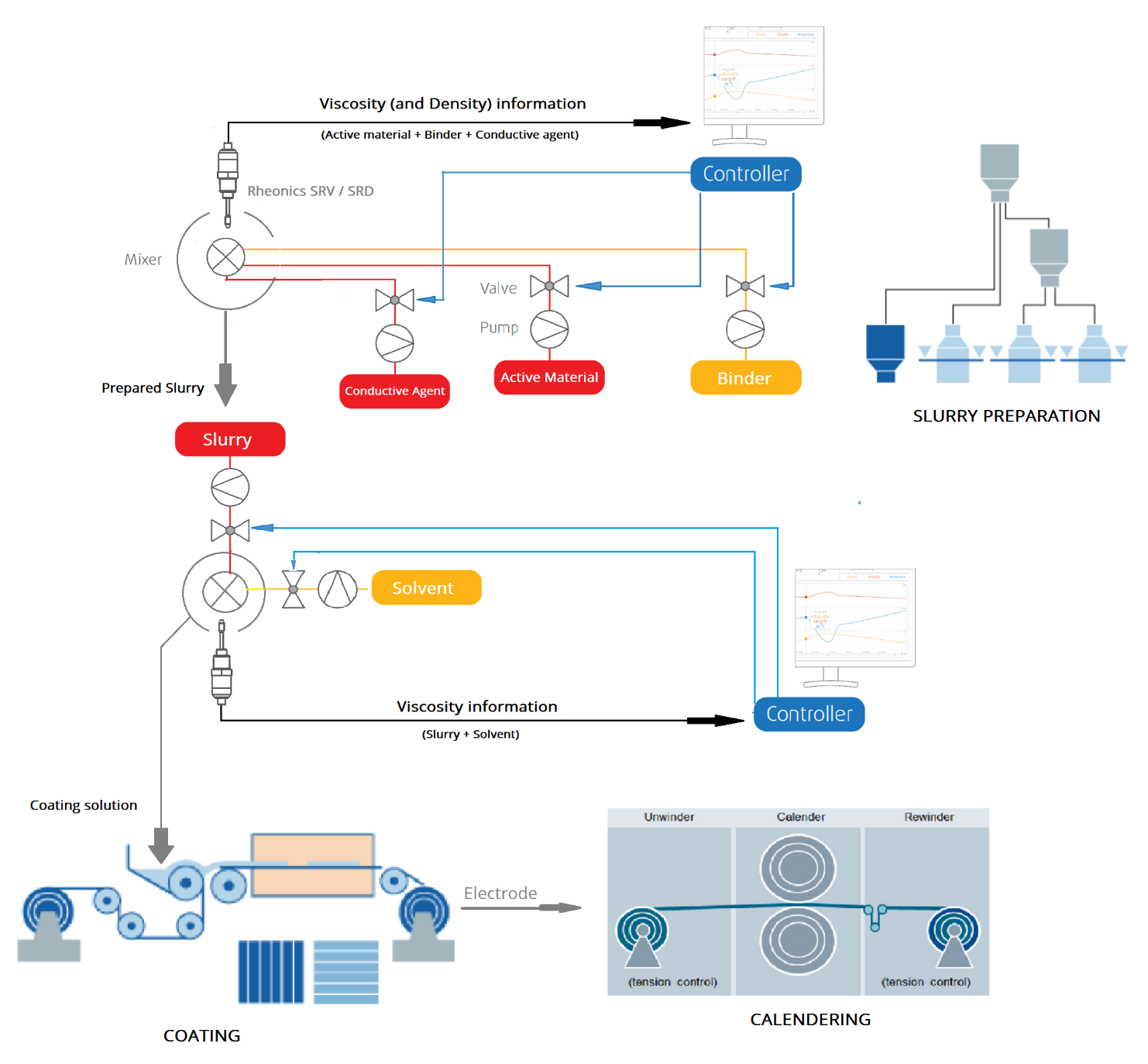

A medição e o controle automatizados da viscosidade em linha são cruciais para controlar os parâmetros da pasta de eletrodos nas fases de preparação da pasta e de revestimento e secagem do processo de fabricação da bateria, enquanto a densidade do eletrodo precisa ser monitorada de perto no estágio de calandragem para melhor desempenho da bateria. Rheonics oferece as seguintes soluções para controle e otimização de processos no processo de fabricação de baterias em várias etapas:

- Na linha Viscosidade medições: Rheonics'SRV é um dispositivo de medição de viscosidade em linha de ampla faixa com medição de temperatura de fluido incorporada e é capaz de detectar alterações de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics'SRD é um instrumento de medição de densidade e viscosidade simultâneo em linha com medição de temperatura de fluido embutida. Se a medição de densidade for importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, além de medições precisas de densidade.

Rheonics' Vantagem

Formato compacto

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Ele permite fácil integração em qualquer fluxo de processo com extrema facilidade.

Nenhuma queda de pressão a linha de processo

Rheonics' SRV e SRD causam queda de pressão insignificante na linha de processo. As medições de viscosidade e densidade são extremamente precisas e altamente repetíveis em fluidos newtonianos e não newtonianos, monofásicos e multifásicos.

Insensível às condições de montagem: qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem.

Medições precisas, rápidas e confiáveis

Eletrônicos sofisticados e patenteados de 3ª geração acionam esses sensores e avaliam sua resposta. Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade com SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Design e tecnologia superiores do sensor

Rheonics' SRD e SRV têm um formato muito pequeno para instalação simples de OEM e retrofit. Ele permite fácil integração em qualquer fluxo de processo com extrema facilidade. São fáceis de limpar e não requerem manutenção ou reconfigurações e são perfeitamente compatíveis com sistemas de comunicação industrial. Ambos os sensores estão disponíveis com conexões de processo padrão da indústria, como ¾” NPT e 1” Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV ou SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como densidade e viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível).

SRD: instrumento único, função tripla

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

Eletrônica construída para atender às suas necessidades

Disponível em uma caixa de transmissor à prova de explosão e em uma montagem em trilho DIN de fator de forma pequeno, os componentes eletrônicos do sensor permitem fácil integração em tubulações de processo e dentro de gabinetes de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor no fluxo do processo para realizar medições de viscosidade e densidade em tempo real. Nenhuma linha de desvio é necessária: o sensor pode ser imerso em linha, a vazão e as vibrações não afetam a estabilidade e a precisão da medição. Otimize o desempenho da mistura, fornecendo testes repetidos, consecutivos e consistentes no fluido.

Rheonics'integração de soluções no processo de fabricação de eletrodos

Produtos sugeridos para o aplicativo

• Ampla faixa de viscosidade - monitore o processo completo

• Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

• Toda a construção metálica (aço inoxidável 316L)

• Medição de temperatura de fluido incorporada

• Formato compacto para instalação simples em linhas de processo existentes

• Fácil de limpar, sem necessidade de manutenção ou reconfigurações

• Instrumento único para medição de densidade, viscosidade e temperatura do processo

• Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

• Toda a construção metálica (aço inoxidável 316L)

• Medição de temperatura de fluido incorporada

• Formato compacto para instalação simples em tubos existentes

• Fácil de limpar, sem necessidade de manutenção ou reconfigurações