Introdução

As emulsões são usadas em quase todos os aspectos da vida diária. Seu processamento e desenvolvimento se expandem para muitos setores - produtos químicos, revestimentos, alimentos, cosméticos, adesivos, fluidos industriais, produtos farmacêuticos, petróleo e gás.

O que são emulsões?

É uma mistura estável de dois líquidos imiscíveis, um dos quais se dispersa uniformemente no outro na forma de pequenas gotículas ou partículas. As emulsões são misturas de fluidos imiscíveis. Normalmente, um fluido está presente como pequenas gotículas em outra fase. Existem emulsões de óleo em água, chamadas emulsões de óleo em água (abreviadas como O / W), mas também emulsões de água em óleo (A / O). A fase da gota é chamada de fase dispersa, a fase circundante a fase contínua. A interação de suas fases dispersas e contínuas influenciam muito as propriedades do material da emulsão. As emulsões podem ser caracterizadas usando uma ampla gama de técnicas analíticas. Alguns exemplos de emulsões comuns são:

- leite é uma emulsão de gordura do leite em uma solução aquosa contendo muitas proteínas diferentes, lactose e sais. No leite cru, a gordura está presente na forma de glóbulos de gordura do leite, que são envolvidos por uma membrana. Quando esse leite é homogeneizado na fábrica, esses glóbulos se rompem, e a gordura se dispersa em gotículas menores, também estabilizadas por proteínas.

- Margarina é uma emulsão de gotículas de água na gordura, estabilizada por um empacotamento de cristais de gordura em forma de agulha dentro da fase contínua de gordura.

- Creme é uma emulsão concentrada de gordura do leite em uma fase aquosa; a concentração depende do tipo de creme.

- Sorvete é um produto muito complexo; entre outros, contém gotículas de gordura do leite, mas também contém cristais de açúcar, cristais de gelo e bolhas de ar.

- Molhos para salada são produzidos pela emulsificação de óleo vegetal em uma mistura aquosa que contém vinagre. Quando feita em casa, esta emulsão é bastante instável: as gotículas se aglutinam com relativa rapidez, portanto, é necessário agitá-la antes de usar. As variantes comerciais são geralmente estabilizadas por outros componentes.

- Maionese é uma emulsão muito concentrada de gotículas de óleo em água, estabilizada por proteínas da gema de ovo. A emulsão é tão concentrada (70–80% vol.) Que as gotas de óleo são comprimidas. Esse aperto causa a consistência agradável da maionese.

- Gema de ovo é uma emulsão de gordura de ovo (e colesterol) em solução aquosa, estabilizada por uma mistura de fosfolipídios.

- Produtos alimentícios. Molhos para salada, molhos e outros molhos, coberturas de sobremesas batidas, manteiga de amendoim e sorvete também são exemplos de emulsões de várias gorduras e óleos comestíveis. Além de afetar a forma física dos produtos alimentícios, as emulsões afetam o sabor porque os óleos emulsificados cobrem a língua, proporcionando "sensação na boca".

- Tintas à base de água e revestimentos são geralmente emulsões de partículas aglutinantes à base de polímero. Eles são feitos fazendo uma emulsão de gotículas de monômeros em água, após a qual os monômeros são polimerizados para formar partículas sólidas. Quando aplicado, a água e possivelmente outros solventes evaporam e as partículas do ligante se fundem para formar uma camada sólida.

- Betume, uma fração pesada produzida no refino de petróleo, costuma ser muito viscosa para ser aplicada diretamente. Portanto, o betume é emulsificado em água em alta. As emulsões O / A resultantes têm uma viscosidade muito mais baixa e, portanto, são mais fáceis de aplicar. Quando aplicada (na estrada ou em um telhado), a emulsão quebra e as partículas de betume se fundem em uma camada.

- Medicamentos e drogas. As micropartículas de mistura de amido / gelatina são preparadas pelo método de difusão de solvente em emulsão de água em óleo. O teor de liberação do fármaco in vitro depende significativamente da proporção da mistura de amido e da proporção do reticulador. As micropartículas de mistura de amido / gelatina devem ser um transportador de distribuição de liberação controlada útil para drogas solúveis em água. Na indústria farmacêutica, as emulsões são usadas para tornar os medicamentos mais palatáveis, para melhorar a eficácia ao controlar a dosagem de ingredientes ativos, medicamentos de liberação retardada e para fornecer estética melhorada para medicamentos tópicos, como pomadas.

- Óleos e hidrocarbonetos. Duas terceiras partes dos óleos crus mundiais são produzidos de forma emulsionada; essas emulsões são principalmente do tipo água em óleo devido aos processos de produção.

- Inseticidas e pesticidas. Na indústria agrícola, as emulsões são utilizadas como veículos de entrega de inseticidas, fungicidas e pesticidas e são aplicadas geralmente por pulverização por meio de equipamentos mecânicos.

- In cosméticos, as emulsões são o veículo de entrega de muitos agentes condicionadores de cabelo e pele. Emulsões aniônicas e não iônicas são usadas para fornecer vários óleos e ceras que fornecem hidratação, suavidade e maciez ao cabelo e à pele. Outros exemplos são cremes faciais, loções corporais, xampus, gel de banho, cremes dentais, sabonetes e fragrâncias.

- Lubrificantes, pastas, aditivos, óleos de máquina, emulsões de polímero, colas, soluções de amido, pastas de enchimento mineral, emulsões têxteis, emulsões submicrônicas e emulsões de silicone.

- Materiais da bateria. Aglutinantes à base de água para baterias são desenvolvidos utilizando tecnologias de polímero avançadas, para permitir a formação de eletrodos negativos em baterias secundárias de íon-lítio e baterias secundárias de níquel-hidrogênio. Em comparação com ligantes de bateria convencionais (PVDF), esses ligantes têm excelentes propriedades de ligação, resistência a eletrólitos e propriedades de ciclo.

Soluções de polieletrólito (floculantes) para tratamento de águas residuais. As poliacrilamidas são polímeros de peso molecular de grama muito alto usados como floculantes. Esses polímeros estão disponíveis principalmente na forma de pó ou emulsão. Eles podem ser aniônicos ou catiônicos. Alguns desses produtos existem na forma de soluções altamente viscosas (5,000 a 10,000 centipoises) que podem ser bombeadas conforme fornecidas com diluição secundária na entrega da bomba de alimentação.

Aplicação de emulsões

As emulsões são amplamente utilizadas como precursores e produtos finais. Isso se deve ao número infinito de combinações possíveis de sistemas de emulsão. A tarefa de caracterizar completamente sua estrutura é um passo importante para sua comercialização. Novos tipos de emulsão estão constantemente em desenvolvimento. Um avanço recente é a microemulsão, um tipo especial de emulsão caracterizado por tamanho de partícula extremamente pequeno, transparência e estabilidade aprimorada em comparação aos sistemas convencionais. À medida que a ciência continua respondendo às necessidades da indústria, mais combinações de emulsões novas e não convencionais estão sendo desenvolvidas rapidamente.

Formulação e teste de emulsões

As forças de tensão interfacial tentam manter as duas fases separadas, o objetivo na preparação de emulsões é reduzir a tensão interfacial para promover uma mistura mais íntima das duas fases. Isso é realizado de duas maneiras principais - reduzindo a viscosidade da fase interna e através do uso de aditivos químicos. O aquecimento do produto é a maneira mais simples de obter uma redução da viscosidade porque a maioria dos líquidos se torna menos viscosa quando é aquecida. A diminuição da viscosidade costuma ser acompanhada por uma diminuição da tensão interfacial, levando a uma melhor emulsificação.

Uma emulsão estável de dois líquidos imiscíveis é rara e, freqüentemente, algum tipo de assistência química é necessária. Normalmente, um produto químico que está ativo na interface entre as duas fases é usado. Esse aditivo é referido como um emulsificante ou um surfactante (isso significa agente tenso-ativo). A preparação comercial da maioria das emulsões envolve a aplicação de um emulsificante químico e um dispositivo mecânico, como um moinho colóide ou misturador em linha, para produzir uma fase dispersa com um tamanho de gota pequeno o suficiente para resultar em um produto acabado com o desejado propriedades.

Caracterizando propriedades de emulsão e relevância

A estabilidade da emulsão é crítica em seu processamento e formulação. As emulsões são frequentemente percebidas como algo simples, em macroescala que pode ser visto, sentido e até mesmo provado, mas na realidade, são as propriedades em nanoescala das gotículas dispersas em uma emulsão que são os principais contribuintes para as propriedades de volume da emulsão. Especificamente, o tamanho e a carga das gotículas emulsionadas afetam diretamente a estabilidade, o sabor, a segurança, a aparência e a sensação e a função. Assim, é de extrema importância ser capaz de medir com precisão e rapidez essas propriedades das emulsões.

Essas propriedades são altamente relevantes para o processamento de emulsão, e algumas dessas propriedades estão interligadas:

- Tamanho médio de partícula

- Distribuição de tamanho de partícula

- Viscosidade de fase interna

- Viscosidade de fase contínua

- Nível do emulsificador

- Concentração de fase oleosa

- PH de fase contínua

- Propriedades ópticas da emulsão

As concentrações em questão são relevantes porque influenciam o tipo e a estabilidade da emulsão final. Em geral, a fase que está presente na maior concentração tende a ser a fase contínua.

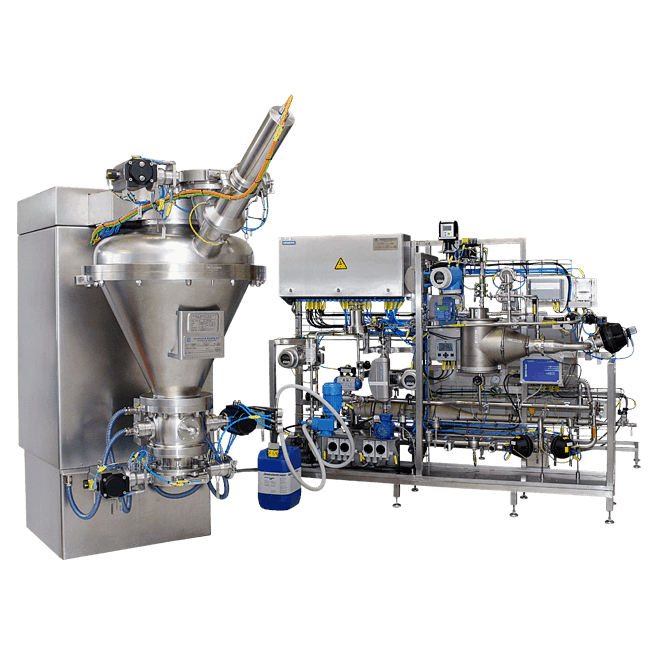

Métodos de processamento de emulsão - como as emulsões são feitas?

Para criar uma emulsão, os ingredientes são primeiro combinados para formar uma emulsão de pré-mistura bruta. Esta pré-mistura pode ser criada de várias maneiras:

- O emulsificante é dissolvido na fase contínua e, em seguida, a fase interna é adicionada lentamente com boa agitação (método mais comum).

- O emulsionante pode ser dissolvido na fase interna antes de adicionar lentamente essa mistura à fase contínua sob agitação.

- O emulsificante pode ser dissolvido na fase interna antes de adicionar lentamente a fase contínua para formar a pré-mistura. Isso significa que geralmente produz os melhores resultados, mas requer muito tempo e mistura vigorosa porque envolve trazer uma emulsão A / O preliminar através do estágio de inversão para eventualmente formar o tipo O / A desejado.

- Outro método é usar um método de controle de ordem de mistura desenvolvido especificamente. Esta técnica permite a injeção dos componentes do produto diretamente na corrente do produto em diferentes etapas ao longo de uma câmara de mistura de vários estágios.

O primeiro método produz bons resultados se um dispositivo de cisalhamento mecânico, como um moinho coloidal ou um misturador em linha, for usado na etapa de acabamento, o método da primeira pré-mistura geralmente produz bons resultados.

Tendo assegurado uma pré-mistura bem formulada e estável, o moinho coloidal ou misturador em linha pode terminar o trabalho de emulsificação. A zona de intensas forças de cisalhamento hidráulico dentro do moinho coloidal ou cabeça do misturador em linha quebra as gotículas de fase interna e cria o pequeno tamanho de partícula que geralmente é desejado. Se emulsionante suficiente for usado para o enorme aumento na área de superfície gerada por este processo, o produto final deve exibir estabilidade aprimorada.

Em alguns casos, uma boa emulsão pode ser produzida com um nível moderado de energia mecânica aplicada, mas uma emulsão pobre resulta se o nível de energia for aumentado. O aumento da energia aplicada causa redução adicional do tamanho das partículas, mas sem o ajuste da concentração do emulsificante, as partículas menores não são estáveis. Isso é conhecido como sobrecarregar a emulsão. Equipamentos de processamento, como misturadores em linha que oferecem gerenciamento de zona de cisalhamento (zonas de ação de cisalhamento múltiplas, personalizáveis) e controle de ordem de mistura (câmaras de mistura adaptáveis para introduzir material de processo em diferentes posições na zona de cisalhamento), fornecem vantagens críticas para desenvolvimento e processamento de emulsões comerciais.

A redução na viscosidade da fase dispersa aumenta a formação da emulsão, mas quais efeitos podem ser esperados das mudanças na viscosidade da fase contínua? Uma redução na viscosidade deve levar a uma formação de emulsão mais fácil devido a uma tensão interfacial reduzida. Embora isso seja verdade, outro fator deve ser considerado. Um aumento na viscosidade de fase contínua melhorará muito a estabilidade da emulsão, retardando o inevitável aumento das gotas de óleo no topo. Na maioria das circunstâncias, este produto acabado mais estável é a preocupação principal, e uma decisão de obter essa vantagem às custas de superar uma tensão interfacial mais alta na etapa de processamento mecânico é aceita com prazer.

Monitoring e controlar a viscosidade do processo de emulsificação torna-se crítico para alcançar um processo eficiente e repetível.

Controle de qualidade de processamento e aplicação de emulsão

Com as propriedades físicas das emulsões, as informações para verificar os resultados com um processo de controle de qualidade (CQ) confiável são extremamente essenciais para garantir que os processos de dispersão e homogeneização estejam produzindo resultados confiáveis entre os lotes.

Creaming é o fenômeno em que a fase dispersa se separa, formando uma camada no topo da fase contínua. É notável que na cremosidade, a fase dispersa permanece no estado de glóbulos, de forma que pode ser redispersa com agitação. A formação de creme pode ser minimizada se a viscosidade da fase contínua for aumentada. O método mais fácil é colocar a emulsão em uma prateleira e observar se ela fica cremosa com o tempo. Um prazo de validade mínimo aceitável pode ser uma especificação de CQ. Infelizmente, o preço dessa simplicidade é que um lote ruim pode não ser descoberto até que o produto chegue ao cliente. Para superar isso, o processo de formação de creme pode ser acelerado aquecendo a emulsão ou centrifugando-a. Esses resultados devem ser relacionados a uma taxa de creme estática correspondente à temperatura ambiente. Todas essas medições da taxa de creme são simples, mas não são precisas.

Vários fatores podem afetar a estabilidade da emulsão. Problemas comuns com instabilidades de emulsão são coalescência, floculação, cremosidade e quebra. Portanto, torna-se importante monitorar suas propriedades em tempo real e fazer ajustes adaptativos:

- Concentração do emulsificante

- Relação óleo / água

- Intensidade de agitação

- Temperatura de mistura

- Tempo de mistura

Dado que a viscosidade da emulsão não é um parâmetro estático, mas varia devido aos requisitos do processo, bem como do próprio processamento, é crucial monitorar e controlar a viscosidade durante todo o ciclo de processamento.

Como monitorar a viscosidade em tempo realoring garantir a qualidade da emulsão?

A necessidade de caracterizar as propriedades da emulsão é crítica na formulação, aumento de escala, processamento e teste de emulsões, bem como para o projeto e desenvolvimento de equipamentos usados nesses processos.

A viscosidade é a chave para encontrar uma maneira de medir a qualidade da emulsão, de modo que algum grau de consistência de um lote para outro possa ser mantido.

- Os métodos convencionais de produção de emulsões são baseados em processos quase contínuos

- O processo de mistura contínua consiste na dosagem controlada de componentes, adaptando-se e ajustando-se às condições do fluido em tempo real, que podem ser afetadas por vários parâmetros

Aumentar o rendimento geral e a eficiência dos processos de homogeneização

Os sistemas de rotor / estator de ultra-alto cisalhamento aceleram o tempo de ciclo, reduzindo o número de passagens necessárias através de um homogeneizador de alta pressão, um dispositivo inerentemente de baixa produção e alta energia. Como os homogeneizadores geralmente exigem muita manutenção, um 'pré-misturador' eficiente gera economias significativas no custo geral de produção. Em certas aplicações, os misturadores de ultra-alto cisalhamento oferecem uma alternativa viável aos homogeneizadores.

A química sensível das emulsões significa que a economia de tempo e de custos não pode ocorrer em detrimento da qualidade, que precisa permanecer muito elevada. Monitoraroring e controlar a viscosidade para otimizar os processos em lote garante consistência, qualidade e economia significativa de custos de material e detecção precisa do ponto final/estimativa de estabilidade do processo de mistura para um lote específico. O controle do processo e a rastreabilidade do processo de mistura contínua podem ser melhorados com o monit em linhaoring e controle de viscosidade, que também garantem alto nível de consistência do produto, repetibilidade nos processos e taxas de rejeição significativamente menores.

Outros usos de medições de viscosidade incluem o uso de dados fornecidos pelo equipamento em formulações e pesquisa e desenvolvimento de formulações para exibir as propriedades alvo e para uma caracterização eficaz. Além disso, para produtos farmacêuticos e fabricação de alimentos, a rastreabilidade do processo é importante para os órgãos reguladores e as medições em linha permitem o rastreamento completo dos produtos em todo o ciclo de produção.

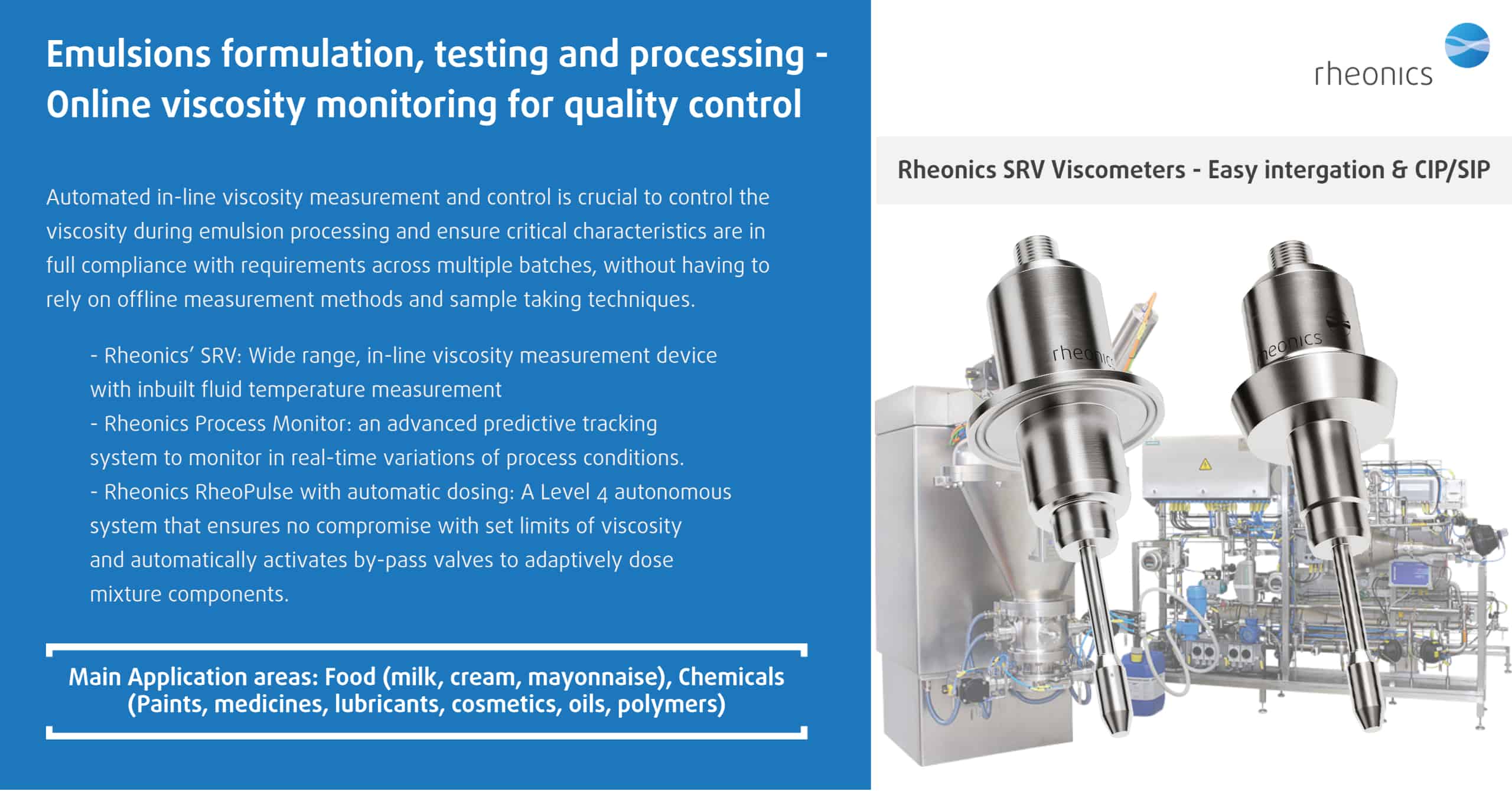

Rheonics' Soluções para controle de qualidade e garantia de processos de emulsão

A medição e o controle automatizados da viscosidade em linha são cruciais para controlar a viscosidade durante o processamento da emulsão e garantir que as características críticas estejam em total conformidade com os requisitos em vários lotes, sem precisar depender de métodos de medição off-line e técnicas de coleta de amostras. Rheonics oferece as seguintes soluções para controle e otimização de processos na formulação, processamento, aumento de escala e testes de emulsões.

Medidores de viscosidade e densidade

- Na linha Viscosidade medições: Rheonics, SRV é um dispositivo de medição de viscosidade em linha de ampla faixa, capaz de detectar mudanças de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics, SRD é um instrumento de medição simultâneo em linha de densidade e viscosidade. Se a medição de densidade é importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, juntamente com medições de densidade precisas.

Emulsões integradas prontas para uso qualidade de grupos

Rheonics oferece uma solução integrada pronta para o gerenciamento da qualidade da produção de emulsões composta por:

- Na linha Viscosidade medições: Rheonics'SRV - uma ampla faixa, dispositivo de medição de viscosidade em linha com medição de temperatura de fluido embutida

- Rheonics Monitor de processo: um avançado controlador de rastreamento preditivo para monitorar e controlar variações em tempo real das condições do processo

- Rheonics ReoPulse com automático dosing: Um sistema autônomo de nível 4 que garante nenhum compromisso com os limites definidos de viscosidade e ativa automaticamente as válvulas de desvio ou bombas para dosar de forma adaptativa os componentes da mistura

O sensor SRV está localizado em linha para que mede continuamente a viscosidade (e densidade no caso de SRD). Os alertas podem ser configurados para notificar o operador da ação necessária ou todo o processo de gerenciamento pode ser totalmente automatizado com RPTC (Rheonics Controlador de rastreamento preditivo). Usar um SRV em uma linha de processo de preparação de emulsões resulta em maior produtividade, margens de lucro e alcança conformidade regulatória. Rheonics os sensores têm um formato compacto para instalação simples de OEM e retrofit. Eles não exigem manutenção ou reconfigurações. Os sensores oferecem resultados precisos e repetíveis, independentemente de como ou onde são montados, sem necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem usar consumíveis e sem necessidade de recalibração, o SRV e o SRD são extremamente fáceis de operar, resultando em custos operacionais extremamente baixos durante a vida útil.

Uma vez estabelecido o ambiente do processo, geralmente é necessário pouco esforço para manter a consistência da integridade dos sistemas – os operadores podem confiar no controle rígido com Rheonics solução de gerenciamento de qualidade de produção de emulsões.

Rheonics' Vantagem

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação Inline em qualquer linha de processo, evitando qualquer espaço adicional ou necessidade de adaptador.

Design higiênico e sanitário

Rheonics SRV e SRD estão disponíveis em tri-clamp e conexões DIN 11851, além de conexões de processo personalizadas.

SRV e SRD estão em conformidade com os requisitos de conformidade de contato com alimentos de acordo com os regulamentos da FDA dos EUA e da UE.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas e precisas sobre a qualidade da produção - Visão geral do sistema completo e controle preditivo

Rheonics, ReoPulse o software é poderoso, intuitivo e conveniente de usar. O fluido do processo em tempo real pode ser monitorado no IPC integrado ou em um computador externo. Vários sensores espalhados pela planta são gerenciados a partir de um único painel. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Nenhum efeito de vibração.

Medições em linha, nenhuma linha de desvio é necessária

Instale diretamente o sensor no seu fluxo de processo para fazer medições de viscosidade (e densidade) em tempo real. Nenhuma linha de derivação é necessária: o sensor pode ser imerso em linha; vazão e vibrações não afetam a estabilidade e a precisão da medição.

Fácil instalação e sem reconfigurações / recalibrações necessárias - zero manutenção / tempos de inatividade

No caso improvável de um sensor danificado, substitua os sensores sem substituir ou reprogramar os componentes eletrônicos. Substituições imediatas para sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de calibração. Fácil montagem. Disponível com conexões de processo padrão e personalizadas como NPT, Tri-Clamp, DIN 11851, Flange, Varinline e outras conexões sanitárias e higiênicas. Não há câmaras especiais. Facilmente removido para limpeza ou inspeção. SRV também está disponível com DIN11851 e tri-clamp conexão para fácil montagem e desmontagem. As sondas SRV são hermeticamente seladas para limpeza no local (CIP) e suportam lavagem de alta pressão com conectores IP69K M12.

Baixo consumo de energia

Fonte de alimentação de 24V DC com consumo de corrente inferior a 0.1 A durante a operação normal.

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos, versáteis e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras.

SRV está disponível com a mais ampla faixa operacional do mercado para viscosímetro de processo em linha:

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 cP (e superior)

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

Gerencie processos de preparação de emulsão de forma mais eficiente, reduza custos e melhore a produtividade

Integre um SRV na linha de processo e garanta consistência ao longo dos anos. O SRV monitora e controla constantemente a viscosidade (e densidade no caso de SRD) e ativa as válvulas de forma adaptativa para dosar os constituintes da mistura. Otimize o processo com um SRV e experimente menos paradas, menor consumo de energia, menos não conformidades e economia de custos de material. E no final de tudo, contribui para melhores resultados financeiros e um ambiente melhor!

Limpeza no local (CIP) e esterilização no local (SIP)

O SRV (e SRD) monitora a limpeza das linhas de fluido monitorandooring a viscosidade (e densidade) do limpador/solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa/adequada para a finalidade. Alternativamente, o SRV (e o SRD) fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções, garantindo assim a total conformidade com os padrões sanitários das instalações de fabricação de alimentos.

Design e tecnologia superiores do sensor

A eletrônica sofisticada e patenteada é o cérebro desses sensores. SRV e SRD estão disponíveis com conexões de processo padrão da indústria como ¾” NPT, DIN 11851, Flange e Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em caixa de transmissor e montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite fácil integração em linhas de processo e dentro de gabinetes de equipamentos de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Opções de comunicação analógica e digital

Opções opcionais de comunicação digital

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor em seu fluxo de processo para fazer medições de densidade e viscosidade em tempo real. Nenhuma linha de bypass é necessária: o sensor pode ser imerso em linha; taxa de fluxo e vibrações não afetam a estabilidade e precisão da medição. Otimize o desempenho da mistura fornecendo testes repetidos, consecutivos e consistentes no fluido.

Locais de controle de qualidade em linha

- Em tanques

- Nos tubos de conexão entre vários recipientes de processamento

Instrumentos / Sensores

SRV Viscosímetro OU um SRD para densidade adicional

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações