Introdução

Os polímeros deixaram de ser substitutos baratos de produtos naturais para fornecer opções de alta qualidade para uma variedade de aplicações industriais devido ao seu baixo custo, variedade de propriedades (alta resistência química, alta temperatura, alta relação resistência / peso) e facilidade de processamento. Eles são usados como embalagens moldadas em filme para molduras sólidas de automóveis, gabinetes de TV, peças de aeronaves, espumas para copos de café e isolamento de refrigeradores, fibras para roupas e tapetes, adesivos, borracha para pneus e tubos, tintas e outros revestimentos e muitos revestimentos. outras aplicações.

A extrusão de polímero consome muita energia e o monitoramento em tempo realoring do consumo de energia e da qualidade do fundido tornou-se extremamente necessária para atender às novas regulamentações de carbono e sobreviver no altamente competitivo mercado de plásticos.

Aplicação

Os polímeros passam por moldagem por injeção, moldagem por compressão ou extrusão - todos os quais exigem forçar um polímero em uma forma. O processamento, no entanto, consome muita energia. No Reino Unido, os custos de eletricidade para o processamento de plásticos são de aproximadamente £ 350 milhões por ano. Uma redução no uso de eletricidade resultaria em enormes economias e uma redução significativa na carga ambiental.

A energia consumida durante o processamento do polímero pode ser dividida em dois aspectos: o sistema de gerenciamento de energia de alto nível e o controle de máquinas de baixo nível. Para o sistema de gerenciamento de energia de alto nível, é possível obter uma redução de cerca de 30% no uso de energia pelo gerenciamento e manutenção do processo. Sem o gerenciamento correto do processo, configurações operacionais não ideais, como aquecimento térmico, resfriamento e velocidade de processamento no caso de processo de extrusão de polímero, contribuem para um enorme desperdício de energia.

A densidade e a viscosidade do polímero fundido são parâmetros físico-químicos muito importantes em um processo de fabricação de polímeros. São fatores muito significativos que afetam o custo de produção e a lucratividade do processo de fabricação. Os polímeros passam por moldagem por injeção, moldagem por compressão ou extrusão - todos os quais exigem forçar um polímero em uma forma.

A caracterização em linha dos materiais está mostrando uma crescente popularidade entre os pesquisadores que trabalham para melhorar o desempenho de muitos processos de fabricação existentes, bem como de novos processos. Os benefícios associados à aplicação dessas técnicas podem estar diretamente relacionados à melhoria da qualidade e redução dos custos de produção. As medições reológicas podem ser usadas para caracterização de materiais, determinação da processabilidade e como dados de entrada para simulações em computador. A reologia tem vantagens sobre outros métodos devido à sua sensibilidade a certos aspectos da estrutura, como cauda e ramificação de alto peso molecular. Em muitos casos, a caracterização reológica é muito mais rápida que suas contrapartes.

No processo de extrusão, a densidade do produto é o fator mais crítico que afeta os custos de produção e a lucratividade geral do processo de fabricação. Uma redução na densidade reduz os custos de matéria-prima. No entanto, se a densidade do produto for mantida muito baixa, ela degradará as propriedades mecânicas e a precisão geométrica. Portanto, um equilíbrio crítico é essencial para reduzir os custos do material, mantendo a força e a precisão adequadas. A densidade da espuma de PVC pode ser controlada variando o tipo e a quantidade de aditivos compostos, parâmetros de processamento (temperatura, velocidade do parafuso) ou ambos.

O principal objetivo do ajuste contínuo das configurações operacionais é garantir uma qualidade de fusão consistente. A pesquisa mostrou que a viscosidade do fundido é provavelmente o melhor indicador da qualidade do fundido (Cogswell, 1981). Para materiais mais viscosos, mais força deve ser aplicada e outras condições devem ser ajustadas, como a temperatura. Os fabricantes devem compreender cuidadosamente essas informações para garantir condições adequadas e melhor utilização dos recursos. Para otimizar as configurações operacionais, um monitor em tempo realoring de viscosidade de fusão é necessária.

Desafios

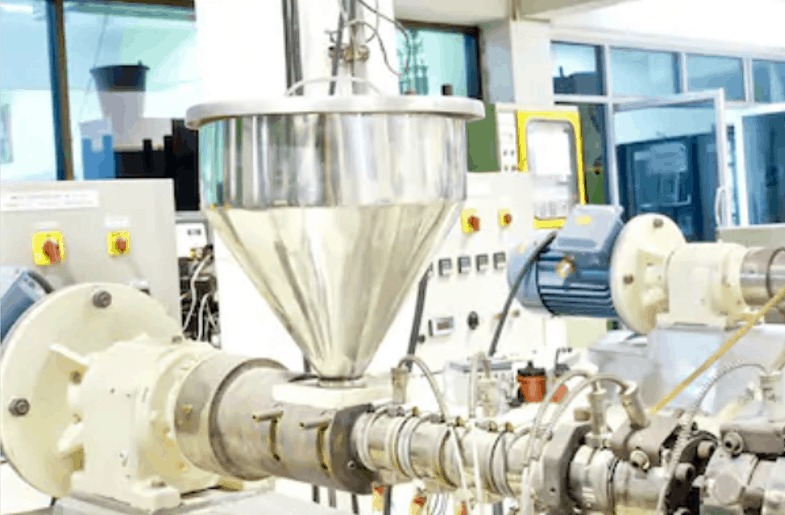

Extrusão de parafuso único e parafuso duplo são as técnicas de extrusão mais amplamente usadas. Os grânulos de plástico são pressionados por um parafuso que se move da zona de alimentação para a matriz, e os grânulos derretem com o calor da tensão de cisalhamento e aquecimento do barril.

Aplicação relacionada

A maioria dos materiais poliméricos exibe um comportamento extremamente complicado, principalmente no caso de polímeros fundidos. A aplicação exige medições em condições muito difíceis - em alta pressão (50-100 MPa) e alta temperatura (cerca de 150-300 ° C). No HPHT, há um alto risco de problemas de precisão e confiabilidade.

Problemas com monitor de processooring com consumo de energia do motor

Poucas empresas de processamento de plástico monitoram o consumo de energia do motor da extrusora para investigar a estabilidade do derretimento, a qualidade do produto final e também a eficiência energética. No entanto, existem poucos desafios com esta técnica:

- A instalação de medidores de energia para cada extrusora é cara, e modelos matemáticos baseados nas configurações do processo podem ser uma alternativa melhor

- Os modelos existentes são altamente dependentes da geometria dos materiais da extrusora e do polímero, é difícil usar o mesmo modelo em diferentes casos de uso sem necessidade de treinamento.

Problemas com monitor de processooring com pressão de fusão

Na indústria, a pressão de fusão próxima à ponta do parafuso é geralmente aceita como o principal indicador de qualidade de fusão. Poucas limitações com esta técnica:

- Sabe-se que a pressão é proporcional à velocidade do parafuso, mas também é levemente afetada pela temperatura de fusão, geometria do parafuso e material do polímero sendo processado.

- Pressão de fusão instável causa flutuações no rendimento e variações na qualidade do produto final.

Limitações das técnicas tradicionais de medição de viscosidade

O comportamento reológico da maioria dos materiais poliméricos é bastante complexo. A viscosidade depende do cisalhamento e da história térmica. Freqüentemente, a viscosidade do polímero é medida off-line. Uma amostra do composto polimérico é derretida e colocada em um tubo capilar especial (viscosímetro de vidro) ou incorporando um tubo capilar montado paralelamente à extrusora no caso de medições on-line. Ambas as técnicas envolvem longos atrasos resultantes do tempo necessário para o derretimento fluir através das linhas de trânsito e do capilar. Em alguns casos, viscosímetros são montados nas linhas de extrusão que medem a tensão na parede da matriz medindo a queda de pressão ao longo de uma fenda ou capilar e a vazão é medida por um medidor de vazão extra. Embora esses métodos produzam medições de viscosidade mais relevantes para o processo de extrusão, o medidor de vazão geralmente perturba a corrente de fusão, alterando as características originais da vazão.

Viscosímetros mecânicos e eletromecânicos convencionais projetados principalmente para medições laboratoriais são difíceis de integrar no controle e monitoramento.oring ambiente. A metodologia atual de testes em laboratórios externos não é a ideal e é cara devido aos desafios logísticos de envio e aos altos custos fixos. As mudanças complexas que ocorrem dentro de um motor ou compressor muitas vezes não podem ser determinadas a partir de uma amostra de óleo de rotina porque os dados representados por tal amostra simplesmente refletem um instantâneo da condição do óleo no momento em que a amostra é coletada e a instrumentação convencional pode ser afetada por taxa de cisalhamento, temperatura e outras variáveis.

Por que a medição da reologia online em tempo real é importante?

Existem vários benefícios motivacionais das perspectivas de custo, ambiental e logística para monitoramento on-line da viscosidade em tempo real.oring no processo de produção de polímeros. É uma excelente ferramenta para caracterização de materiais e diversos fins de solução de problemas. Os principais benefícios são os seguintes:

Vantagens econômicas e logísticas, custos de produção reduzidos: A análise de viscosidade on-line reduziria o número de amostras enviadas para laboratórios externos e os custos envolvidos. Os resultados contínuos das análises no local também reduziriam a mão de obra / custos de remessa e o erro de amostragem.

As medições reológicas podem ajudar a solucionar problemas durante o processamento de polímeros e reduzir erros:

- Pele de tubarão: Materiais que não são muito afinados por cisalhamento são propensos a pele de tubarão a taxas de produção relativamente mais baixas. As informações de viscosidade do material na temperatura de processamento (na região labial) podem ser essenciais para reduzir a tensão de cisalhamento, aumentar a temperatura da matriz ou usar aditivos que promovam derrapagem e evitem o defeito.

- Instabilidade da bolha na sopragem de filme: A baixa resistência à fusão do material pode causar esse defeito. Os valores de viscosidade extensa e / ou resistência ao derretimento dos materiais podem ser usados para comparar a estabilidade da bolha de diferentes materiais e escolher o material certo para a aplicação. O resfriamento pode ajudar a diminuir a temperatura da bolha e, assim, aumentar a resistência ao derretimento.

- Má mistura de dois polímeros: Quando a diferença de viscosidade entre dois polímeros a serem misturados é grande (por exemplo, nos tempos 5), a mistura é extremamente difícil porque a tensão de cisalhamento exercida pela matriz na fase dispersa de viscosidade mais alta não é grande o suficiente para causar ruptura. A ação corretiva seria usar uma matriz de viscosidade mais alta.

Melhor qualidade do produto final: As medições reológicas da matéria-prima e do produto final podem caracterizar propriedades do produto como resistência ao impacto, óptica, empenamento, fragilidade, etc.oring pode ajudar a detectar qualquer modificação ou degradação que possa ocorrer durante o processo de extrusão.

Uso de energia reduzido: Para otimizar as configurações operacionais, um monitor em tempo realoring de viscosidade de fusão é necessária. O uso ideal de recursos e eletricidade na produção com controle rígido dos processos é garantido com medições reológicas em linha em tempo real.

Maior segurança do trabalhador: Outros fatores, como requisitos de saúde e segurança para trabalhar com solventes, consideração pelo meio ambiente e necessidade de pessoal especializado para realizar esses testes (que devem ser realizados em laboratório) aumentam a alta popularidade do método sem solvente.

Tempos de resposta mais rápidos: A análise de viscosidade (e densidade) in-situ reduziria / eliminaria o atraso entre a amostragem e a resposta do laboratório.

Meio Ambiente: A utilização de recursos pode ser maximizada através do monitoramento on-lineoring sistemas, resultando assim na redução do desperdício, o que é bom para o ambiente. Maior sustentabilidade através da redução de emissões.

Rheonics'Soluções

A medição de viscosidade em linha automatizada e em tempo real é fundamental para a produção de polímeros. Rheonics oferece as seguintes soluções, baseadas em um ressonador torcional balanceado, para controle e otimização de processos no processamento de polímeros:

- Na linha Viscosidade medições: Rheonics, SRV é um dispositivo de medição de viscosidade em linha de ampla faixa com medição de temperatura de fluido incorporada e é capaz de detectar alterações de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics, SRD é um instrumento de medição de densidade e viscosidade simultâneo em linha com medição de temperatura de fluido embutida. Se a medição de densidade for importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, além de medições precisas de densidade.

A medição automatizada de viscosidade em linha por meio de SRV ou SRD elimina as variações na coleta de amostras e nas técnicas de laboratório usadas para medição de viscosidade pelos métodos tradicionais. O sensor está localizado em linha para medir continuamente a viscosidade (e densidade no caso de SRD). Usando um SRV/SRD para monitoramento de processooring pode melhorar a produtividade e aumentar as margens de lucro. Ambos os sensores têm um formato compacto para instalação simples de OEM e retrofit. Eles não requerem manutenção ou reconfigurações. Ambos os sensores oferecem resultados precisos e repetíveis, independentemente de como ou onde são montados, sem qualquer necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem usar consumíveis, o SRV e o SRD são extremamente fáceis de operar.

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação Inline em qualquer linha de processo, evitando qualquer espaço adicional ou necessidade de adaptador.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. Esses sensores podem lidar facilmente com realocações regulares. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas precisas sobre as condições do processo - Visão geral do sistema completo e controle preditivo

Rheonics'o software é poderoso, intuitivo e conveniente de usar. A viscosidade em tempo real pode ser monitorada em um computador. Vários sensores são gerenciados a partir de um único painel espalhado pelo chão de fábrica. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Não é afetado por choques, vibrações ou condições de fluxo.

Fácil instalação e sem reconfigurações / recalibrações necessárias

Substitua sensores sem substituir ou reprogramar componentes eletrônicos, substituições imediatas de sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de coeficiente de calibração. Fácil montagem. Aparafuse na rosca NPT de ¾” no encaixe da linha de tinta. Sem câmaras, O-ring vedações ou juntas. Facilmente removido para limpeza ou inspeção. SRV disponível com flange e tri-clamp conexão para fácil montagem e desmontagem.

Baixo consumo de energia

Fonte de alimentação CC 24V com consumo de corrente inferior a 0.1 A durante a operação normal

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras. A SRV possui a mais ampla faixa operacional do mercado para viscosímetros de processo em linha:

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 cP

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

Limpeza no local (CIP)

SRV (e SRD) monitora a limpeza de linhas por monitoring a viscosidade (e densidade) do solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa para o propósito pretendido. Alternativamente, o SRV fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções, diferentemente do caso dos capilares de vidro.

Design e tecnologia superiores do sensor

Eletrônicos sofisticados e patenteados de 3ª geração acionam esses sensores e avaliam sua resposta. SRV e SRD estão disponíveis com conexões de processo padrão da indústria, como ¾” NPT e 1” Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em uma caixa de transmissor à prova de explosão e em uma montagem em trilho DIN de fator de forma pequeno, os componentes eletrônicos do sensor permitem fácil integração em tubulações de processo e dentro de gabinetes de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor no fluxo do processo para realizar medições de viscosidade e densidade em tempo real. Nenhuma linha de desvio é necessária: o sensor pode ser imerso em linha, a vazão e as vibrações não afetam a estabilidade e a precisão da medição. Otimize o processo de tomada de decisão, fornecendo testes repetidos, consecutivos e consistentes no fluido.

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros em linha possuem a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional hostil. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório.

Produto (s) sugerido (s) para o aplicativo

• Ampla faixa de viscosidade - monitore o processo completo

• Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

• Toda a construção metálica (aço inoxidável 316L)

• Medição de temperatura de fluido incorporada

• Formato compacto para instalação simples em linhas de processo existentes

• Fácil de limpar, sem necessidade de manutenção ou reconfigurações

• Instrumento único para medição de densidade, viscosidade e temperatura do processo

• Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

• Toda a construção metálica (aço inoxidável 316L)

• Medição de temperatura de fluido incorporada

• Formato compacto para instalação simples em tubos existentes

• Fácil de limpar, sem necessidade de manutenção ou reconfigurações