As estações de tratamento enfrentam o desafio de regulamentações mais rigorosas e padrões mais elevados para a qualidade da água acabada. Novos desenvolvimentos em estratégias de controle e design de instrumentos superaram algumas das limitações anteriores do monit.oring e controlar o processo de coagulação. Um analisador de flocos on-line fornece informações valiosas sobre a dinâmica da agregação de partículas após a coagulação.

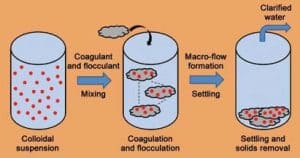

A otimização da coagulação formará flocos grandes e de fácil assentamento. A análise fractal sugeriu que a difusão e a colisão de partículas coloidais limitam a agregação de partículas. Assim, a mistura adequada é um fator importante que influencia a formação de flocos.

Aplicação

A coagulação é um processo essencial para a remoção de material suspenso e coloidal da água e das águas residuais. A floculação em linha é uma técnica promissora para o desaguamento e remediação de rejeitos de areias betuminosas.

- Para limpar o efluente da indústria e reciclá-lo para uso posterior

- Reduzir o uso de água doce/potável nas indústrias

- Para cortar gastos com aquisição de água

- Atender aos Padrões de emissão ou descarga de poluentes ambientais de vários setores estabelecidos pelo Governo e evitar penalidades pesadas

- Proteger o meio ambiente contra a poluição e contribuir para o desenvolvimento sustentável

O que é floculação?

A floculação é um processo de tratamento de água onde os sólidos formam aglomerados maiores, ou flocos, para serem removidos da água. Esse processo pode acontecer espontaneamente, ou com a ajuda de agentes químicos. É um método comum de tratamento de águas pluviais, tratamento de águas residuais e na purificação de água potável. Um dos requisitos para a saída de água tratada das estações de efluentes é a remoção de sólidos em suspensão. Pequenas partículas sólidas afetam a cor da água e carregam impurezas para nossas fontes naturais de água, como rios e oceanos.

Coagulação e floculação de uma suspensão coloidal após adição de um sistema coagulante-floculante após mistura com posterior sedimentação da rede de flocos

O que são Floculantes?

Os floculantes são compostos que estimulam a aglomeração de minúsculas partículas em uma solução, resultando na formação de um floco, que posteriormente flutua para o topo (flotação) ou afunda para o fundo (sedimentação). Além disso, este pode então ser extraído do líquido mais facilmente. Os floculantes inorgânicos e orgânicos estão disponíveis em uma variedade de cargas, pesos moleculares, densidades de carga e morfologias.

Consequências da concentração incorreta das águas residuais

As estações de tratamento enfrentam o desafio de regulamentações mais rígidas e padrões mais altos para a qualidade da água finalizada.

Sem a concentração certa, há:

- chances de falha catastrófica

- estação de tratamento bloqueada (esgoto)

- tubos congelados, rajadas

- tratamento inadequado da água

- água tratada inadequadamente é descartada levando a alta penalidade

Novos desenvolvimentos em estratégias de controle e design de instrumentos superaram algumas das limitações anteriores do monit.oring e controlar o processo de coagulação. Um analisador de flocos on-line fornece informações valiosas sobre a dinâmica da agregação de partículas após a coagulação.

A otimização da coagulação formará flocos grandes e de fácil assentamento. A análise fractal sugeriu que a difusão e a colisão de partículas coloidais limitam a agregação de partículas. Assim, a mistura adequada é um fator importante que influencia a formação de flocos.

Sectores:

Usina, Siderurgia, Refinarias, Mineração, Alimentos, Açúcar, Destilaria, Eletrônica, Fertilizantes, Produtos Químicos, Têxtil, Papel e Celulose, Cimento, Hotelaria, Comercial, Residencial

Aplicações:

- Clarificação da água bruta

- Remoção de cor

- Desidratação de lodo

- Deslubrificação

- Aplicações de processos industriais

Para que as instalações de tratamento de resíduos cumpram regulamentações mais rigorosas e operem com segurança e eficiência, monitoreoring e sistemas de controle com as seguintes características são necessários:

- Pode acomodar com flexibilidade mudanças regulatórias no monitoramentooring assuntos e valores limite

- Monitoring e pontos de controle podem ser facilmente adicionados em cada etapa do processo

- O mêsoring e o sistema de controle pode lidar em tempo real com emergências como a descarga de efluentes tóxicos em um rio em um local remoto.

- Integra-se perfeitamente com um monitor centralizadooring e sistema de controle, permitindo a integração de processos de utilidade e produção

- Pode operar com alta confiabilidade e estabilidade por longos períodos de tempo

Polieletrólitos - os agentes de floculação

Os polieletrólitos são floculantes químicos utilizados no tratamento de água; atuam principalmente na etapa de coagulação-floculação e no condicionamento/espessamento da linha de lodo. Polieletrólitos mostram muitas aplicações em campos, como em tratamento de água como agentes de floculação, em pastas cerâmicas como agentes dispersantes e em misturas de concreto como superplastificantes.

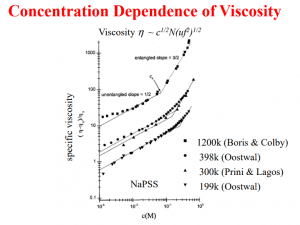

Os polieletrólitos são polímeros orgânicos de cadeia longa, muitas vezes com pesos moleculares superiores a um milhão e são de origem natural ou sintética. O termo "polieletrólito" foi introduzido para incluir aqueles polímeros que, por algum mecanismo de produção de íons, podem ser convertidos em uma molécula de polímero com cargas elétricas ao longo de seu comprimento. As cargas elétricas surgem da presença de grupos funcionais ionizáveis ao longo da cadeia polimérica. Polieletrólitos são, portanto, poliméricos-eletrólitos, ou seja, possuindo características tanto de polímeros quanto de eletrólitos.

Os polieletrólitos comerciais usados na agregação de matéria suspensa são solúveis em água. Eles podem vir em formas granulares, em forma de pó ou como líquidos altamente viscosos. Todos os polieletrólitos existentes tendem a se degradar quando armazenados por um período de tempo – Para um determinado produto, esse período geralmente é indicado pelo fabricante. Em geral, quanto mais diluída for uma solução de polieletrólito, mais rápida será a degradação, o que provavelmente envolve a quebra das longas cadeias, resultando em diminuição da viscosidade.

Extensão da utilização de polieletrólitos

O uso e a importância dos polieletrólitos estão aumentando rapidamente. O número de fabricantes que produzem esses materiais também está aumentando. Polieletrólitos sintéticos encontraram aplicações consideráveis nas seguintes áreas amplas:

- Indústrias de processo

- Tratamento de efluentes industriais

- Tratamento de água

- Tratamento de águas residuais domésticas

Os polieletrólitos comercialmente disponíveis incluem cloreto de polidimetilamônio (PolyDADMAC), ácido poliacrílico (PAA) e sulfonato de poliestireno. Graus comerciais de polieletrólitos (PAAs) estão disponíveis na Dow Chemical (Duramax, Tamol, Romax, Dowex), Rohm and Haas (Acusol, Acumer), BASF (Dispex®, Magnafloc®) e Arkema (Rheoslove, Terrablend). Usos específicos de polieletrólitos em indústrias de processo incluem clarificação de caldo de açúcar bruto na indústria de açúcar; separação do gesso do ácido fosfórico por via úmida; melhoria de sedimentação na operação do lavador de carvão; aumento da capacidade do espessante na fabricação de cimento por processo úmido; separação de impurezas de argila de fluxos de bórax quentes; melhorar a qualidade da deposição de metal no refino eletrolítico ou eletroextração de cobre e zinco; melhoria das operações de espessamento no processamento de urânio, e assim por diante. Polieletrólitos também podem ser usados para tratar águas residuais industriais. A luta contra a poluição dos rios está cada vez mais intensa e as indústrias precisam de toda a ajuda possível. Os polieletrólitos estão se tornando um fator cada vez mais importante na resolução desses problemas de poluição. No futuro, os polieletrólitos terão um impacto maior no tratamento de águas residuais industriais do que no tratamento de águas residuais municipais. Isso pode ser devido ao fato de que as estações de tratamento de águas residuais industriais não estão sujeitas às mesmas restrições que as estações de tratamento de águas residuais municipais. Como tal, os projetistas de estações de tratamento de resíduos industriais podem estar mais focados na redução dos custos gerais da estação de tratamento do que se essas economias resultam de investimentos de capital ou custos operacionais.

Sistemas de preparação e dosagem

As poliacrilamidas são polímeros de peso molecular muito alto usados como floculantes. Esses polímeros estão disponíveis principalmente como pó ou emulsão. Podem ser aniônicos ou catiônicos. A principal desvantagem da floculação com polímeros é a janela de floculação muito pequena, com risco de ressuspensão das partículas com poucos aumentos de dosagens.

Alguns desses produtos existem na forma de soluções altamente viscosas (5,000 a 10,000 centipoises) que podem ser bombeadas conforme fornecidas com diluição secundária na saída da bomba de alimentação.

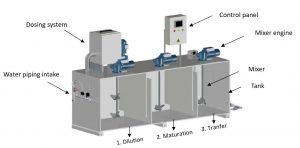

O processo de preparação é baseado em três etapas: dissolução, maturação e transferência.

- Dissolução. O polímero é umidificado e dissolvido por agitação lenta, favorecendo a homogeneização da solução.

- A solução é mantida em agitação contínua e lenta.

- As sondas de nível atuam para que a solução possa ser dosada automaticamente ao tratamento ninho.

Com a automação, o cliente poderá evitar intervenções manuais, bem como erros na hora de dosar o produto. Este equipamento consegue integrar os polieletrólitos em pó na solução para obter uma correta dispersão e desempenho dos mesmos dentro do processo de tratamento de água.

As soluções de polieletrólitos são extremamente viscosas e muitas vezes são necessárias apenas doses muito pequenas. Portanto, é essencial que haja turbulência suficiente no ponto de dosagem para garantir uma mistura rápida e completa da pequena quantidade de reagente com o fluxo de água principal. As soluções diluídas de polieletrólitos são mais fáceis de dispersar no fluxo do que as soluções concentradas, mas um equilíbrio deve ser alcançado, caso contrário, o volume de solução de polieletrólito adicionado se tornará uma proporção significativa do fluxo.

Unidade de preparação automática: https://www.keiken-engineering.com/en/polyelectrolyte-preparation-equipment/

Unidade de preparação automática (Ref: Keiken Engineering)

Diluição em linha

Para garantir a eficácia do polímero, quase sempre será necessário diluir a solução preparada para obter uma dispersão uniforme do polímero através da água ou lodo previamente coagulado; portanto, esta diluição dependerá da viscosidade do polímero e do lodo e da energia de mistura aplicada ao sistema. Consequentemente, os seguintes níveis de diluição alvo serão aplicados:

- 5 a 1 g · L-1no tratamento de lodo;

- 02 a 0.1 g · L-1no esclarecimento.

Esta diluição em linha é realizada na entrega da bomba de distribuição. Esta solução é bombeada para a estação de tratamento de águas residuais, a solução é utilizada para sedimentar/coagular os sólidos nas águas residuais. Quando a concentração de polieletrólitos está errada, as águas residuais podem ser liberadas, o que pode levar a penalidades.

Existem testes em escala de bancada e métodos laboratoriais para determinar a concentração:

- Teste de vazamento

- Teste de Drenagem por Gravidade

- Teste do picador

No entanto, esses métodos são offline e complicados. Eles exigem que os operadores coletem uma amostra de fluido, analise-os separadamente e, em seguida, tomem decisões de processo. Em comparação, os dispositivos em linha que podem exibir as propriedades da mistura e fazer doses corrigidas automatizadas seriam muito mais eficientes, produtivos e reduziriam o consumo geral de polímeros pela dosagem exata.

Sistemas de preparação de polímeros (Ref: PolySys CSL por Kozegho)

Viscosidade - Indicador de Eficiência da Solução de Polímero

O polímero vem em três formas diferentes – seco, solução (Mannich) e polímero de emulsão. A maioria dos polímeros usados nas indústrias de águas residuais são à base de acrilamida e muitas vezes chamados de PAAM (poliacrilamida).

Os polímeros de emulsão usados para processos de separação de sólidos são hidrolisados, de alto peso molecular e possuem viscosidade muito alta. Uma das características mais importantes dos polímeros em emulsão é sua fluidez e géis de polímero de tamanho micrométrico que permitem aos operadores utilizar sistemas de mistura/alimentação de polímeros em linha. Eles consistem em géis de polímeros emulsionados em 30% de óleo de hidrocarboneto. Dependendo do teor de água nos géis de polímero, o polímero ativo no polímero de emulsão varia de 20% a 55%. Portanto, os polímeros de emulsão custam mais do que o polímero seco por libra. O polímero fornecido a um local é "limpo" e inclui água, óleo, surfactantes e polímero ativo. No entanto, o conteúdo ativo é a porção da emulsão que realmente condiciona os sólidos nos processos a jusante e é o conteúdo ativo que deve ser considerado ao avaliar as doses de polímero apropriadas para sistemas de processamento de sólidos. Os polímeros de emulsão podem ser fornecidos em pequenos tambores de 55 galões, contêineres de 270 galões ou cargas de caminhão-tanque de 4000 a 5000 galões.

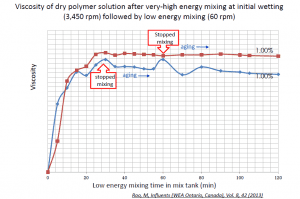

O conceito de mistura em dois estágios está bem estabelecido no processo de transformação de polímeros.

- Primeiro Estágio: Mistura de energia muito alta no estágio inicial de umedecimento para evitar a formação de “olho de peixe”

- Segundo estágio: Mistura de baixa energia para minimizar danos às moléculas de polímero à medida que elas “se desenrolam” dos géis/partículas de polímero. É necessário um tempo de residência muito maior para o segundo estágio do que para o primeiro estágio.

Quantidade de atrito medida pela força que resiste a um fluxo no qual camadas paralelas têm velocidade unitária em relação uma à outra. A folha de dados do fornecedor de polímero fornece um ponto de partida para o fator crítico de viscosidade para a eficiência do polímero.

Viscosidade vs Tempo de Mistura na preparação de polieletrólitos (Ref: https://www.wef.org/globalassets/assets-wef/3—resources/online-education/webcasts/presentation-handouts/25june20-final-deck-handouts.pdf)

Dependência de concentração da viscosidade (Ref: http://boulderschool.yale.edu/sites/default/files/files/Polyelectrolytes_Lecture_3.pdf )

Rheonics' soluções para sistemas de dosagem de polieletrólitos no tratamento de águas residuais

A medição e o controle automatizados da viscosidade em linha são cruciais para controlar a viscosidade durante o processo de fabricação e garantir que as características críticas estejam em total conformidade com os requisitos em vários lotes, sem precisar depender de métodos de medição off-line e técnicas de coleta de amostras. Rheonics oferece as seguintes soluções para controle e otimização de processos,

Medidores de viscosidade e densidade

- Na linha Viscosidade medições: Rheonics, SRV é um dispositivo de medição de viscosidade em linha de ampla faixa, capaz de detectar mudanças de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics, SRD é um instrumento de medição simultâneo em linha de densidade e viscosidade. Se a medição de densidade é importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, juntamente com medições de densidade precisas.

Integrado, chave na mão qualidade de grupos

Rheonics oferece uma solução integrada chave na mão para gestão da qualidade composta por:

- Na linha Viscosidade medições: Rheonics'SRV - uma ampla faixa, dispositivo de medição de viscosidade em linha com medição de temperatura de fluido embutida

- Rheonics Monitor de processo: um avançado controlador de rastreamento preditivo para monitorar e controlar variações em tempo real das condições do processo

- Rheonics ReoPulse com automático dosing: Um sistema autônomo de nível 4 que garante nenhum compromisso com os limites definidos de viscosidade e ativa automaticamente as válvulas de desvio ou bombas para dosar de forma adaptativa os componentes da mistura

O sensor SRV está localizado em linha para que mede continuamente a viscosidade (e densidade no caso de SRD). Os alertas podem ser configurados para notificar o operador da ação necessária ou todo o processo de gerenciamento pode ser totalmente automatizado com RPTC (Rheonics Controlador de rastreamento preditivo). Usar um SRV em uma linha de processo de fabricação resulta em maior produtividade, margens de lucro e alcança conformidade regulatória. Rheonics os sensores têm um formato compacto para instalação simples de OEM e retrofit. Eles não exigem manutenção ou reconfigurações. Os sensores oferecem resultados precisos e repetíveis, independentemente de como ou onde são montados, sem necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem usar consumíveis e sem necessidade de recalibração, o SRV e o SRD são extremamente fáceis de operar, resultando em custos operacionais extremamente baixos durante a vida útil.

Uma vez estabelecido o ambiente do processo, geralmente é necessário pouco esforço para manter a consistência da integridade dos sistemas – os operadores podem confiar no controle rígido com Rheonics solução de gerenciamento de qualidade de produção.

Rheonics' Vantagem

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Eles ocupam pouco espaço, permitindo a instalação Inline em qualquer linha de processo, evitando qualquer espaço adicional ou necessidade de adaptador.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas e precisas sobre a qualidade da produção - Visão geral do sistema completo e controle preditivo

Rheonics'o software é poderoso, intuitivo e conveniente de usar. O fluido do processo em tempo real pode ser monitorado no IPC integrado ou em um computador externo. Vários sensores espalhados pela planta são gerenciados a partir de um único painel. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Nenhum efeito de vibração.

Medições em linha, nenhuma linha de desvio é necessária

Instale diretamente o sensor no seu fluxo de processo para fazer medições de viscosidade (e densidade) em tempo real. Nenhuma linha de derivação é necessária: o sensor pode ser imerso em linha; vazão e vibrações não afetam a estabilidade e a precisão da medição.

Fácil instalação e sem reconfigurações / recalibrações necessárias - zero manutenção / tempos de inatividade

No caso improvável de um sensor danificado, substitua os sensores sem substituir ou reprogramar os componentes eletrônicos. Substituições imediatas para sensores e componentes eletrônicos sem quaisquer atualizações de firmware ou alterações de calibração. Fácil montagem. Disponível com conexões de processo padrão e personalizadas como NPT, Tri-Clamp, DIN 11851, Flange, Varinline e outras conexões sanitárias e higiênicas. Não há câmaras especiais. Facilmente removido para limpeza ou inspeção. SRV também está disponível com DIN11851 e tri-clamp conexão para fácil montagem e desmontagem. As sondas SRV são hermeticamente seladas para limpeza no local (CIP) e suportam lavagem de alta pressão com conectores IP69K M12.

Baixo consumo de energia

Fonte de alimentação de 24V DC com consumo de corrente inferior a 0.1 A durante a operação normal.

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos, versáteis e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras.

SRV está disponível com a mais ampla faixa operacional do mercado para viscosímetro de processo em linha:

- Faixa de pressão de até 5000 psi

- Faixa de temperatura de -40 a 200 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 cP (e superior)

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics' SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de colocar três instrumentos diferentes e fornece medições extremamente precisas e repetíveis nas condições mais adversas.

Design e tecnologia superiores do sensor

A eletrônica sofisticada e patenteada é o cérebro desses sensores. SRV e SRD estão disponíveis com conexões de processo padrão da indústria como ¾” NPT, DIN 11851, Flange e Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em caixa de transmissor e montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite fácil integração em linhas de processo e dentro de gabinetes de equipamentos de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Opções de comunicação analógica e digital

Opções opcionais de comunicação digital

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações