- A medição da viscosidade em linha em tempo real na produção de papelão é essencial para o controle de qualidade contínuo, evita o desperdício e otimiza o consumo de energia.

- A cola de amido exibe um comportamento reológico complexo e sua viscosidade não é muito estável em diferentes lotes. Um instrumento de medição de viscosidade é crucial para medir e otimizar a aplicação de cola de amido, garantindo um comportamento pseudoplástico e tixotrópico consistente.

- A viscosidade é um indicador importante de PSD (Particle Size Distribution) - uma propriedade que afeta a flexibilidade, resistência e usabilidade.

Mercado de papelão ondulado - crescimento rápido impulsionado pelo comércio eletrônico

A indústria de papelão ondulado está crescendo rapidamente a uma CAGR de mais de 4%, com volumes de mais de 115 milhões de toneladas avaliados em mais de US $ 176 bilhões em 2019.

As embalagens feitas de papelão ondulado são consideradas ecologicamente corretas e sustentáveis. Ele contém apenas matérias-primas naturais (polpa de madeira, cola de amido e 80% de papel reciclado) e, portanto, é 100% renovável, reciclável e biodegradável. Até mesmo o processo de processamento e impressão de papelão ondulado é ecologicamente correto porque as tintas são principalmente à base de água.

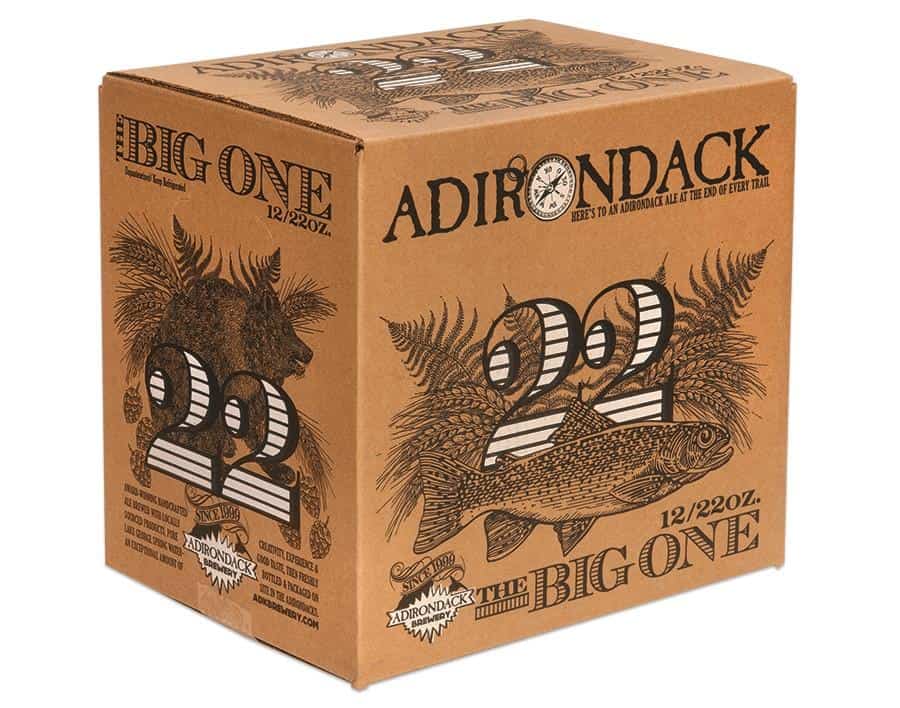

Existem muitos tipos de caixas feitas pela indústria de papelão ondulado, variando de micro-estrias leves até caixas de múltiplas paredes para serviços pesados. As caixas de papelão de baixo custo e alto desempenho são um meio versátil de acondicionar os mais diversos tipos de produtos, entre eles maquinários, eletrodomésticos, frutas e verduras, além de fornecer informações e divulgar seus conteúdos.

As caixas de papelão ondulado devem atender a várias demandas, mas tudo começa com a produção de uma placa forte e plana na corrugadora.

Por mais importante que seja a escolha dos papéis, o adesivo e sua aplicação são fundamentais para se obter o melhor papelão ondulado no final da onduladeira. Para serem eficazes em uma ampla variedade de placas, as colas devem ser versáteis, ao mesmo tempo que mantêm uma colagem de qualidade e alta produtividade. A adesão entre os revestimentos e o meio deve ser forte para fornecer resistência e amortecimento para proteger o conteúdo do mundo externo e permitir que a caixa mantenha a integridade ao longo de seu ciclo de vida.

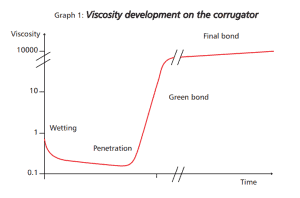

Todos os adesivos de amido são baseados em uma propriedade especial do amido: quando sujeita ao calor, a pasta de amido sofre um aumento extremamente rápido na viscosidade à medida que os grânulos de amido gelificam. Essa alta viscosidade, desenvolvida em uma temperatura crítica, leva ao fenômeno de pegajosidade.

Como a viscosidade correta é crucial para o funcionamento adequado do amido, controle de viscosidade pode ajudar a melhorar a consistência e o desempenho desses adesivos em muitos produtos de papelão ondulado, como:

- Malas de transporte

- Folhas onduladas

- Merchandising de varejo

- Embalagens automotivas e industriais

- Embalagem de alimentos

- Vitrines de produtos

Demonstrações de produtos (fonte: BCI)

Qual é a necessidade de controle do processo na produção de papelão ondulado?

Depois da produção de papel, o papelão ondulado é a segunda maior aplicação de amidos não alimentícios em todo o mundo, onde é usado como adesivo entre o estriado e os revestimentos. Muitas colas de amido contêm amido nativo não modificado, junto com aditivos como bórax e soda cáustica. O amido gelatinizado carrega a pasta de amido não cozida e evita a sedimentação. Essa cola é chamada de adesivo opaco SteinHall.

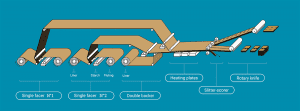

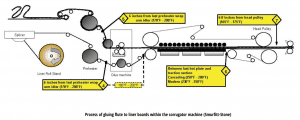

A produção de embalagens de papelão ondulado modernas | Fefco

A cola é aplicada nas pontas das estrias médias, após o que o outro componente do papel conhecido como liner é colocado em contato e colado. Em seguida, é seco em fogo alto, o que faz com que o resto do amido não cozido na cola inche / gelatinize. Essa gelatinização fornece a reação de presa final, tornando a cola um adesivo rápido e forte para a produção de papelão ondulado.

Livro Branco - Caixa de papelão ondulado e amido (tuthillpump.com)

A qualidade e integridade do produto dentro da caixa dependem da estabilidade da embalagem. E a capacidade de uma caixa de proteger o conteúdo interno geralmente depende da força e da aplicação adequada do adesivo.

As soluções de controle de viscosidade de aplicação de amido ajudam a garantir que cada lote de adesivo tenha a consistência certa e que seja aplicado nas quantidades e posições certas durante a colagem dos canais aos revestimentos. Um viscosímetro em linha é usado para otimizar e manter consistentemente a espessura correta do amido para a camada adesiva.

Os seguintes problemas podem surgir em seu processo de fabricação de papelão se você usar métodos de medição de viscosidade manual ou outras abordagens que não controlam a viscosidade de forma adequada:

- Prancha macia

- Risco de cola pesada

- Aparência de tábua de lavar

- Ondulações inclinadas

- Adesão manchada

- Bordas soltas

- bolhas

- Componentes descolados

- Sling ou drible

Medições manuais de viscosidade usando um copo no chão de fábrica

Importância da viscosidade e densidade monitoring e controle para garantir adesão de amido de alta qualidade

A produção de papelão ondulado depende muito da adesão, que tem maior impacto em sua qualidade. É a qualidade da cola de amido que, em última análise, determina a qualidade da adesão. A viscosidade é uma métrica importante da cola de amido e a quantidade de viscosidade afeta diretamente a adesão de placas de papelão ondulado. A viscosidade estável é a única maneira de garantir boas propriedades de adesão da cola de amido.

Componentes e produção de adesivos de amido

Quando a viscosidade do amido / adesivo está fora da faixa ideal, ele cria imperfeições e reduz a qualidade dos produtos intermediários e finais. Um adesivo com viscosidade suficiente evitará que mantas e papéis sejam impregnados, melhorando assim sua qualidade.

A maioria das receitas de cola de amido para plantas corrugadas consiste em:

- Amido

- bórax

- Cáustico

- Água

Esses ingredientes são misturados e aquecidos para atingir a viscosidade desejada. Os fatores que afetam a viscosidade do amido são o tipo e a qualidade do amido, a dosagem do oxidante e o tempo de oxidação, a temperatura de oxidação, a dosagem do gelatinizador NaOH (Hidróxido de Sódio), a dosagem de bórax, a proporção de água e a temperatura de armazenamento, tempo e ambiente. Com tantos parâmetros e constituintes para acertar durante a produção / formulação do amido, vale a pena monitorar o produto final (amido) para garantir a consistência do lote.

A viscosidade é um indicador importante da distribuição de tamanho de partícula. Mudanças na distribuição do tamanho das partículas podem afetar propriedades como densidade, reologia e espessura da camada. Propriedades relacionadas à distribuição de tamanho de partícula no amido são, por exemplo, o flexibilidade, resistência e usabilidade do papelão (ondulado).

A cola de amido pertence à família de produtos poliméricos. Existem dois tipos de polímeros de glicose no amido: amilose linear e helicoidal e amilopectina ramificada. Dependendo da planta, o amido contém 20% a 25% de amilose e 75% a 80% de amilopectina. Como as frações de amilose não são verdadeiramente solúveis em água, elas eventualmente formam agregados cristalinos por ligações de hidrogênio – um processo chamado retrogradação ou retrocesso, que torna a viscosidade instável. Exibe comportamento reológico complexo. Monitor de viscosidade em linhaoring pode pegar quando a formulação do amido estraga ou não é ideal para aplicação.

O gráfico 1 ilustra a evolução da viscosidade de uma cola à base de amido após ser aplicada nas pontas dos canais e colocada em contato com o liner. (Fonte: Roquette)

Por que automatizar a inspeção de materiais recebidos e a aplicação de adesivos, colas, pastas e derretimentos a quente?

Existem muitos tipos diferentes de adesivos, incluindo líquidos viscosos, pastosos, sólidos cristalinos e amorfos. Além disso, os adesivos são normalmente embalados em cartuchos, baldes, tambores, contenedores, pelotas e blocos. É fundamental para um processo de produção ter um fluxo constante de adesivo do recipiente de adesivo para o equipamento de distribuição para mantê-lo funcionando continuamente. Os adesivos de fusão a quente são sólidos à temperatura ambiente, portanto, geralmente são removidos manualmente das caixas por escavação e, em seguida, adicionados ao equipamento de fusão para serem dispersos durante o processo de fusão.

Se não for monitorado cuidadosamente, o manuseio manual cria tarefas adicionais para os operadores, corre o risco de contaminação durante o manuseio e deixa em aberto a possibilidade de derramamentos ou até mesmo tempo de inatividade do processo. Um consumo constante de hot melts também minimiza o histórico de calor do adesivo, o que permite o máximo de desempenho e qualidade no processo de produção.

Benefícios da automação da viscosidade no processo de ondulação

As soluções que automatizam a entrega de adesivos estão ganhando popularidade à medida que mais fabricantes percebem os benefícios e o rápido ROI, incluindo:

- Eficiência: A natureza altamente precisa do equipamento automatizado garante que a quantidade certa de adesivo seja fornecida para atender à demanda do processo.

- Confiabilidade: Os alimentadores automatizados garantem um fluxo consistente do adesivo correto para a linha de produção, independente dos padrões de turno, tempo de inatividade e velocidades de produção. Um sistema inerentemente fechado também evita contaminantes, reduz o desperdício e minimiza a manutenção do equipamento.

- Segurança: Usando sistemas de alimentação automática e eliminando o manuseio manual de adesivos hot melt, você reduz a exposição potencial a materiais e equipamentos em alta temperatura.

- Custos operacionais reduzidos: Menos tempo do operador gasto monitoring e encher tanques de adesivo com menos chance de erros ou tempo de inatividade.

- Digitalização: Monitoramento de equipamentosoring sensores fornecem dados adicionais do processo, permitindo otimização e identificação de problemas para melhorar a eficiência.

Rheonics'soluções para controle de qualidade e garantia de cola de amido em embalagens

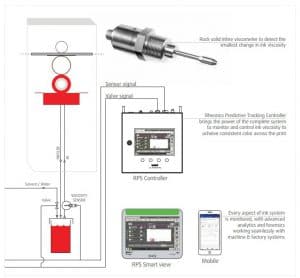

A medição e o controle automatizados da viscosidade em linha são cruciais para controlar a viscosidade durante o processo de fabricação e garantir que as características críticas estejam em total conformidade com os requisitos em vários lotes, sem precisar depender de métodos de medição off-line e técnicas de coleta de amostras. Rheonics oferece as seguintes soluções para controle e otimização de processos,

Medidores de viscosidade e densidade

- Na linha Viscosidade medições: Rheonics, SRV é um dispositivo de medição de viscosidade em linha de ampla faixa, capaz de detectar mudanças de viscosidade em qualquer fluxo de processo em tempo real.

- Na linha Viscosidade e Densidade medições: Rheonics, SRD é um instrumento de medição simultâneo em linha de densidade e viscosidade. Se a medição de densidade é importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, juntamente com medições de densidade precisas.

Integrado, chave na mão qualidade de grupos

Rheonics oferece uma solução integrada chave na mão para gestão da qualidade composta por:

- Na linha Viscosidade medições: Rheonics'SRV - uma ampla faixa, dispositivo de medição de viscosidade em linha com medição de temperatura de fluido embutida

- Rheonics Monitor de processo: um avançado controlador de rastreamento preditivo para monitorar e controlar variações em tempo real das condições do processo

- Rheonics ReoPulse com automático dosing: Um sistema autônomo de nível 4 que garante nenhum compromisso com os limites definidos de viscosidade e ativa automaticamente as válvulas de desvio ou bombas para dosar de forma adaptativa os componentes da mistura

O sensor SRV está localizado em linha para que mede continuamente a viscosidade (e densidade no caso de SRD). Os alertas podem ser configurados para notificar o operador da ação necessária ou todo o processo de gerenciamento pode ser totalmente automatizado com RPTC (Rheonics Controlador de rastreamento preditivo). Usar um SRV em uma linha de processo de fabricação resulta em maior produtividade, margens de lucro e alcança conformidade regulatória. Rheonics os sensores têm um formato compacto para instalação simples de OEM e retrofit. Eles não exigem manutenção ou reconfigurações. Os sensores oferecem resultados precisos e repetíveis, independentemente de como ou onde são montados, sem necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem usar consumíveis e sem necessidade de recalibração, o SRV e o SRD são extremamente fáceis de operar, resultando em custos operacionais extremamente baixos durante a vida útil.

Uma vez estabelecido o ambiente do processo, geralmente é necessário pouco esforço para manter a consistência da integridade dos sistemas – os operadores podem confiar no controle rígido com Rheonics solução de gerenciamento de qualidade de produção.

Assistir Rheonics SRV em ação em uma laminadora com adesivo à base de água

Design e tecnologia superiores do sensor

A eletrônica sofisticada e patenteada é o cérebro desses sensores. SRV e SRD estão disponíveis com conexões de processo padrão da indústria como ¾” NPT, DIN 11851, Flange e Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Eletrônica construída para atender às suas necessidades

Disponível em caixa de transmissor e montagem em trilho DIN de fator de forma pequeno, a eletrônica do sensor permite fácil integração em linhas de processo e dentro de gabinetes de equipamentos de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Opções de comunicação analógica e digital

Opções opcionais de comunicação digital

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor em seu fluxo de processo para fazer medições de densidade e viscosidade em tempo real. Nenhuma linha de bypass é necessária: o sensor pode ser imerso em linha; taxa de fluxo e vibrações não afetam a estabilidade e precisão da medição. Otimize o desempenho da mistura fornecendo testes repetidos, consecutivos e consistentes no fluido.

Rheonics Controlador SRV e RPS implantado em uma prensa laminadora

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações