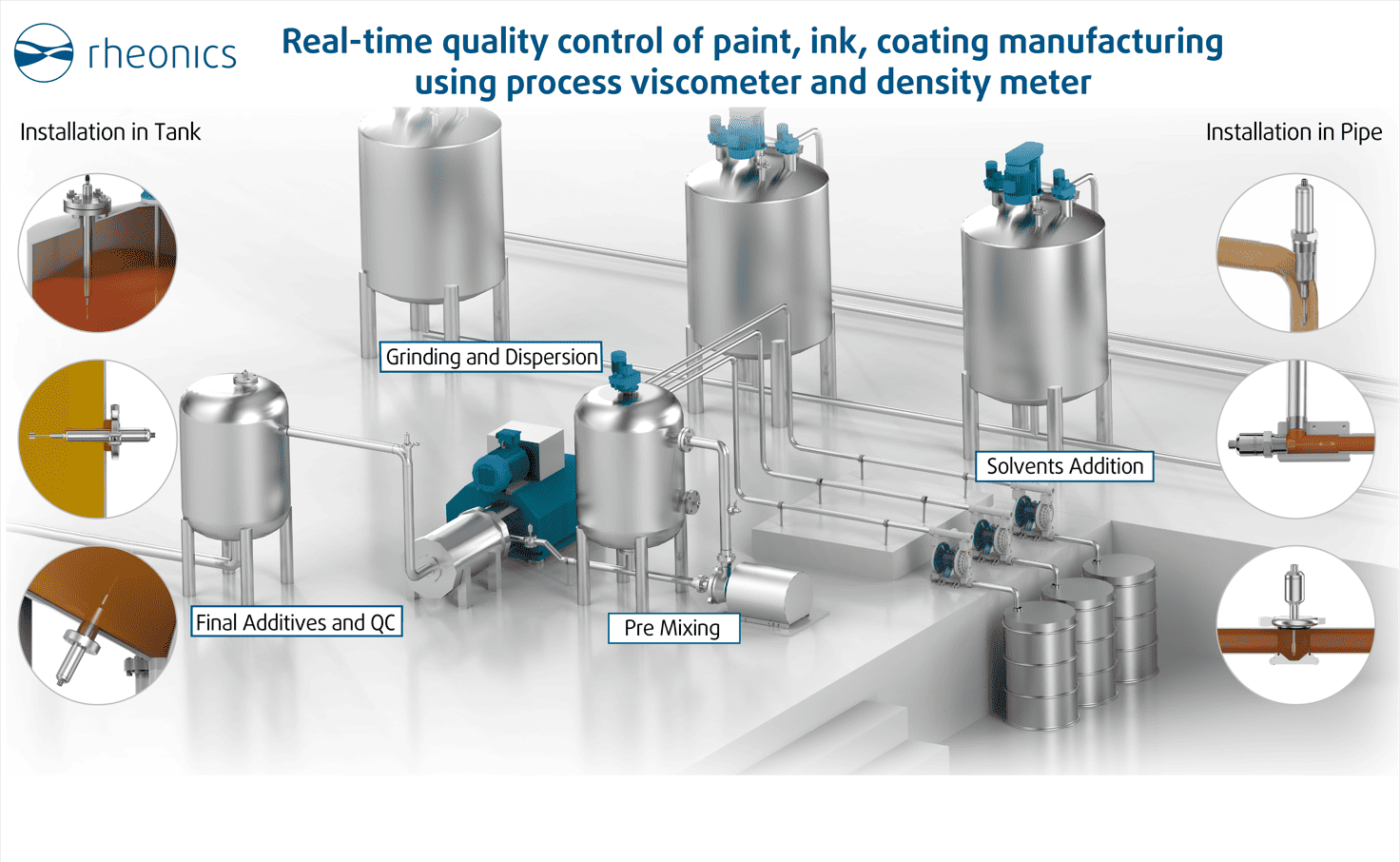

Os processos de fabricação de tintas, tintas e revestimentos seguem etapas semelhantes, desde a mistura inicial, até a embalagem ou armazenamento final, exigindo um processo de moagem e dispersão. Em todas as etapas, Rheonics sensores encontram um uso adequado.

Rheonics oferece sensores em linha de viscosidade e densidade para monitorar e controlar todos os processos necessários para pintura, tinta e revestimento, com reprodutibilidade e repetibilidade incomparáveis, permitindo a automação completa do processo sem amostragem manual.

Descrição

Os termos tinta, tinta e revestimento têm em comum algumas de suas matérias-primas e processos de produção, mas diferem em suas propriedades específicas, composição e aplicações finais. Vamos revisar brevemente cada um em detalhes.

pintar

É uma mistura fluida homogênea destinada a solidificar uma vez aplicada a uma superfície. Pode ser usado para colorir, proteger ou adicionar textura à superfície onde é aplicado. Pode ser encontrado em diversas cores e com características específicas, como alto nível de aderência, impermeabilidade, etc. planejado para diversas aplicações finais. A tinta é composta de pigmentos, solventes, resinas e outros aditivos.

Algumas empresas líderes de mercado em tintas são [4]:

- PPG Industries

- Sherwin-Williams

- Tinta Akzo

- Tinta Nipônica

Tinta

É uma solução líquida ou pastosa usada principalmente para imprimir, desenhar, escrever ou adicionar cores decorativas a uma superfície. A tinta é feita principalmente de pigmentos e ligantes, chamados “veículos”, que transportam os pigmentos. Solventes, resinas, ceras, corantes e outros materiais aditivos também podem ser usados para definir a espessura, a viscosidade, o tempo de secagem e a aparência da tinta quando seca.

As empresas líderes em tinta são:

- siegwerk

- Tinta Toyo

- Químico solar

- Grupo Flint

Revestimento

Os revestimentos, neste contexto, referem-se a qualquer fluido usado para cobrir uma superfície, seja por escovação, pulverização, imersão ou rolamento. O termo pode ser semelhante a tintas, mas abrange muitos mais tipos, como emulsões, esmaltes, lacas, etc. Suas propriedades também mudam de acordo com a aplicação final pretendida.

Tintas, tintas e revestimentos em diferentes indústrias

Tintas, tintas e revestimentos são usados em vários setores, conforme detalhado na tabela a seguir.

Tabela 1: Tintas, tintas e revestimentos em diferentes indústrias

| Indústria | pintar | Tinta | Revestimento |

|---|---|---|---|

| Automotivo | Tinta sólida Esmalte de uretano esmalte alquídico Verniz automotivo ou tinta polietileno transparente Pintura metálica | Tinta de tampografia Tintas para jato de tinta curáveis por UV Tintas para serigrafia Tintas para impressão digital | laca acrílica Revestimentos com álcool mineral Acetona e MEK |

| Alimentos e Bebidas | Epóxis | Tintas de qualidade alimentar | -- |

| Biomedical | -- | Tintas condutoras Tintas biosensoriais | Revestimentos biocompatíveis Revestimento de açúcar Revestimento de filme |

| Embalagens | -- | Tintas de rotogravura Tintas flexográficas | Revestimentos com álcool mineral |

Como são feitas tintas, tintas e revestimentos?

Tintas, tintas e revestimentos compartilham matérias-primas semelhantes para sua produção. Esses materiais podem ser pigmentos, solventes, resinas, corantes, aglutinantes, etc. Em termos gerais, os pigmentos fornecem a cor, os solventes facilitam sua aplicação, as resinas definem as propriedades de secagem e os aditivos modificam as características únicas de cada produto. Por exemplo, tintas ou revestimentos para a indústria automotiva variam completamente para aqueles usados nos processos de fabricação de navios, devido às condições de trabalho e aos materiais da superfície aos quais a tinta será exposta ou aplicada.

Existem dois tipos de bases para esses fluidos, que são água e solvente. Estes têm um grande impacto nas propriedades finais do fluido e no impacto ambiental do produto.

Fluidos à base de água: Fluidos à base de água (acrílicos à base de água e tintas látex acrílicas) são soluções relativamente novas. Têm a principal vantagem de serem ecologicamente corretos e não apresentarem riscos à saúde devido à inalação durante a aplicação, pois possuem baixo teor de VOC (Compostos Orgânicos Voláteis). Eles precisam de mais tempo para secar depois de aplicados, mas as superfícies revestidas também são mais fáceis de limpar posteriormente.

Fluidos à base de solvente: Fluidos à base de solventes (conhecidos como alquídicos ou à base de óleo) eram a única opção conhecida há algum tempo no passado. Eles contêm compostos orgânicos voláteis (COV) em alto grau, por isso apresentam alguns riscos ambientais e para a saúde quando usados. As camadas obtidas possuem maior resistência ao meio ambiente, então esses tipos de tintas são utilizadas para condições adversas quando necessário.

Pigments

Pigmentos são sólidos de cor usados para definir a cor (processo de pigmentação), volume e outras características químicas e físicas da tinta, tintas e revestimentos. Os tipos de pigmentos mais comuns são:

- Pigmentos orgânicos

- Pigmentos inorgânicos

- Pigmentos funcionais

- Pigmentos de efeitos especiais

Cada um tem certos comportamentos durante a mixagem. Por exemplo, os pigmentos orgânicos podem facilmente criar aglomerados ou pedaços de sólido na mistura, enquanto os pigmentos inorgânicos são mais fáceis de dispersar.

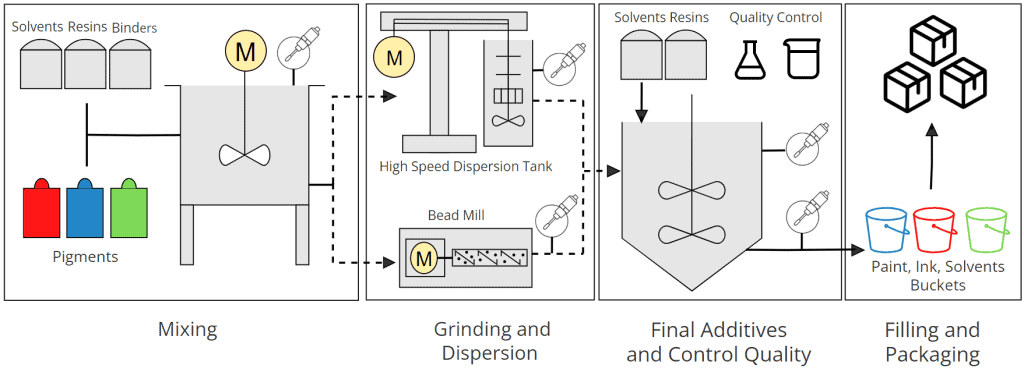

O processo de fabricação desses produtos pode ser semelhante em um amplo fluxo de produção.hart veja a seguir.

- O processo começa com um mistura dos materiais primários. Por exemplo, pigmento (que é fornecido principalmente em pó de grão parcialmente fino), resina, solventes e outros aditivos para tintas e revestimentos. Já para tinta, a mistura é composta principalmente de ligantes e pigmentos.

- A mistura então precisa ser dispersa, um processo que é muitas vezes referido como moagem mas envolve mais etapas como umedecimento e estabilização. A intenção aqui é quebrar qualquer possível aglomerado ou aglomeração de sólidos e obter o fluido mais fino possível. O tipo de maquinário e o processo de moagem mudam entre os produtos e são descritos com mais detalhes nas seções seguintes.

- controles de qualidade e mais materiais podem ser adicionados e misturados para características específicas do produto final.

- Embalagens e distribuição.

Relevância da viscosidade e da densidade nos processos de produção de tintas e revestimentos

Ao longo de todo o processo de tintas, tintas e revestimentos, durante a produção, embalagem e aplicação, a viscosidade e a densidade do fluido são de grande relevância.

Propriedades de tinta, tinta e revestimento, relacionadas à viscosidade e densidade

A viscosidade e a densidade são propriedades importantes de tintas, tintas e revestimentos porque definem propriedades importantes como:

- O acabamento da superfície

- Camada e espessura final

- Adesão

- Eficiência de transferência de tinta

- Deposição de revestimento

- Segurança ambiental e do local de trabalho

- Gravidade específica

- Concentração sólida

- Espessura do fluido

Monitoramento em tempo realoring e o gerenciamento da viscosidade e densidade da tinta, tinta e revestimento em linha permite aos usuários:

Evite amostragem manual: Os instrumentos e métodos de medição off-line são, em sua maioria, confusos, demorados, com baixa precisão e não adequados para revisão histórica ao longo do processo. Deixe as ferramentas off-line apenas para procedimentos de controle de qualidade, mas permita a automação completa com um viscosímetro de processo em linha em tempo real para permitir a automação completa do processo.

Reduzir erros: Monitoramento completooring da viscosidade do fluido permite a detecção de todas as variações que podem causar alterações significativas nas propriedades do fluido. A detecção precoce leva a ações precoces para reduzir erros.

Controle mais rígido: Monitoramento em tempo realoring de viscosidade permite ao usuário melhorar os sistemas de controle. As leituras em linha significam que não há atrasos ou alterações nas condições do fluido quando medidas (variações na temperatura, pressão e fluxo afetam a viscosidade de um fluido não newtoniano), que são limitações comuns com viscosímetros off-line. Rheonics O sistema integrado de controle também permite um controle incrivelmente rígido pela adição de pequenas quantidades de solventes calculadas pelos sistemas. Comente mais em Visão de tinta e PaintTrack sistemas.

Melhorar a qualidade: O usuário pode cumprir as especificações do produto e as propriedades exigidas com base em monitoramento rigoroso.oring de viscosidade e fácil comparação entre trabalhos anteriores, possibilitando maior qualidade no produto final.

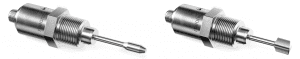

Rheonics Sensores de densidade e viscosímetro em linha

Rheonics oferece sensores em linha de viscosidade e densidade para monitorar e controlar todos os processos necessários para pintura, tinta e revestimento, com reprodutibilidade e repetibilidade incomparáveis, permitindo a automação completa do processo sem amostragem manual.

A Rheonics O SRV mede a viscosidade e a temperatura, enquanto o SRD mede a densidade, a viscosidade e a temperatura em linha. Esses sensores robustos são construídos para suportar diferentes ambientes, mantendo alta precisão e leituras repetíveis e reproduzíveis.

Rheonics Os sensores tipo SR permitem aos usuários:

- Faça medições contínuas em linha de viscosidade e densidade durante os processos de pintura, tinta e revestimento.

- Evite a necessidade de recalibração durante a vida útil do sensor.

- Evite atrasos na amostragem e medição, na viscosidade de saída e na densidade do fluido sob condições reais de processo.

- Obtenha alta precisão e repetibilidade de leituras.

- Liderar esforços para completar a automação de processos.

Instalação de Rheonics sensores em processos de pintura, tinta e revestimento

A Rheonics Os sensores tipo SR são usados em vários pontos ao longo dos processos de produção e aplicações finais de tintas, tintas e revestimentos. A sonda do sensor SRV e SRD possui os seguintes requisitos básicos para instalação:

Considerações básicas para instalação de Rheonics Sensores tipo SR em tubulações:

O SRV e o SRD podem ser instalados em linhas mesmo com bombas de diafragma que podem não garantir fluxo contínuo.

O que é sempre importante considerar é que a área de detecção da sonda do sensor não deve ser obstruída e deve ser cercada apenas pelo fluido de interesse.

A sonda do sensor SRD possui um requisito relacionado à orientação da ponta de detecção em relação à linha de fluxo. Isto é relevante para instalações perpendiculares em tubulações. Veja mais aqui: Instalação de orientação da extremidade do fluido SRD.

Para fluidos com temperaturas 15°C superiores ou inferiores à temperatura ambiente, o SRD deverá ter uma inserção de 100mm para garantir alta precisão nas leituras de densidade. Veja mais aqui: Garanta o equilíbrio térmico no ressonador SRD para precisão de densidade.

Tintas, camadas e revestimentos tendem a criar camadas; nesse caso, a sonda deve ser inspecionada e limpa periodicamente. O sensor SRV é capaz de detectar quando a limpeza é necessária.

Considerações básicas para instalação de Rheonics Sensor tipo SR em tanques ou vasos:

Para instalação em tanques ou vasos, na maioria das vezes o espaço disponível é suficiente para garantir que as áreas de detecção (Figura 4) não fiquem obstruídas. As sondas do sensor devem estar suficientemente distantes das paredes, eixos do misturador, etc. O importante aqui é colocar o elemento sensor abaixo do nível mínimo de fluido para não perder nenhum dado ao longo do processo. A instalação em tanques pode ser pela parte superior, parede ou fundo do tanque.

Algumas considerações são:

O SRD, medidor de densidade e viscosidade, não é recomendado para tanques de mistura, pois o processo pode adicionar muito ruído às leituras. O SRD pode ser instalado em tanque de armazenamento (fluido estático) ou linha de recirculação para processos de mistura.

Identifique as portas existentes para reutilizar na instalação dos probes.

Mantenha a sonda do sensor longe de uma possível colisão.

Tintas, camadas e revestimentos tendem a criar camadas; nesse caso, a sonda deve ser inspecionada e limpa periodicamente. O sensor SRV é capaz de detectar quando a limpeza é necessária.

Coloque o elemento sensor abaixo do nível mínimo de fluido. Isso pode ser feito com uma instalação na parede ou na parte inferior em uma porta abaixo do nível mínimo de fluido ou na parte superior, variando o comprimento de inserção de uma sonda de inserção longa.

Em algumas aplicações, são necessárias leituras de viscosidade em tanques ou recipientes que são continuamente alterados quando são cheios. Nestes casos, a sonda do sensor é instalada e fixada em um objeto externo para que possam ser imersas em diferentes tanques, um por um. Deve-se tomar cuidado para não atingir o elemento sensor e limpar a sonda, se necessário, entre as imersões. O Acessório TMA-34N é uma boa solução comprovada nesses casos.

A Conexão de processo adaptável da APC permite ter um comprimento de inserção variável para sondas longas. Ele pode ser usado em condições de pressão ambiente para determinar o melhor comprimento de inserção, especialmente durante os primeiros testes.

O fluido nos tanques pode não ter um fluxo devidamente definido, o que pode adicionar ruído às leituras. As leituras de linha de base ainda podem ser obtidas usando alguns filtros no sensor.

a. Processo de mistura

O processo de mistura é o ponto de partida da fabricação de tintas, tintas e revestimentos. A mistura utiliza um fluido à base de água ou solvente como componente primário, que é então misturado com aditivos como pigmentos, aglutinantes, etc.

A mistura inicial de tinta, tinta e revestimento geralmente é feita em tanques ou recipientes. Esses tanques possuem um espaço interno considerável, com pequenos misturadores para evitar a sedimentação do fluido. O espaço é suficiente para montar o sensor na parte superior, na parede ou na parte inferior.

Uma solução comum é instalar a sonda por cima ou na tampa de um tanque aberto. A instalação pode ser feita com um TMA-34N, an Inserção longa SR-X5, Ou uma Teletubo SR-X8 para inserções mais longas.

Figura 5: Viscosímetro de inserção longa SRV com elemento sensor abaixo do nível do fluido

Figura 6: Instalação no tanque de mistura

Figura 6: Instalação no tanque de misturab. Processo de dispersão

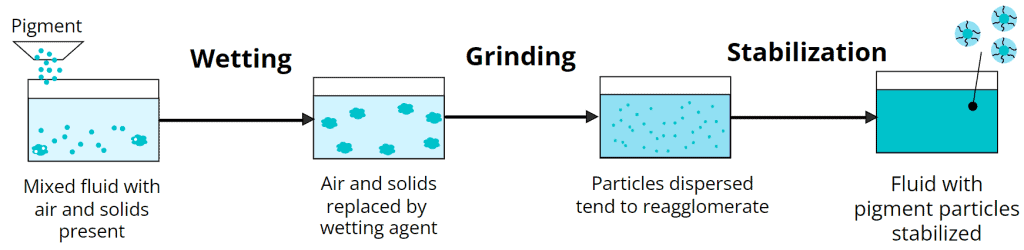

A maior parte do processo de dispersão para esses fluidos envolve umedecimento, moagem e estabilização (tudo quase ao mesmo tempo) de pigmentos no fluido misturado. Esse processo é utilizado para quebrar qualquer tipo de possível grumo ou aglomeração de sólidos e tornar a mistura o mais fina e homogênea possível, o que resulta em maior qualidade, cor, intensidade e brilho.

Molhar a mistura significa substituir qualquer ar ou sólido aprisionado no fluido por líquido. Este fluido necessitará de uma baixa tensão superficial para favorecer a desaglomeração ou moagem. As características do fluido dispersante dependem do tipo de pigmento utilizado.

A moagem é usada para separar ou dispersar o fluido misturado. Aqui, o fluido precisa ser exposto a forças superiores às forças atrativas das aglomerações para poder quebrá-las. Isso é feito com energia mecânica, seja pela separação do fluido ou por colisões de partículas sólidas com o fluido.

Após a moagem, às vezes é necessária a estabilização do fluido para evitar sedimentação, mudança de cor ou floculação (a adesão de sólidos no líquido) que leva à aglomeração novamente.

Existem diferentes métodos e máquinas que podem ser usadas neste processo.

Para algumas tintas, as indústrias podem usar tanques de dispersão de alta velocidade, com dissolvedores de eixo único ou múltiplo para quebrar a mistura. Esses misturadores são projetados para dissolver fluidos mesmo com viscosidade muito alta e se beneficiam de múltiplos eixos ou discos girando em alta velocidade para obter altas forças de cisalhamento.

Há espaço limitado dentro dos tanques de dispersão de alta velocidade devido a raspadores, paredes encamisadas, etc. e uma revisão cuidadosa deve ser feita para encontrar espaço suficiente para a instalação do SRV (o SRD não é recomendado para esses tanques; em vez disso, instale o SRD em uma linha de recirculação). Normalmente, a instalação do SRV é possível por cima com uma variante de inserção longa ou por baixo se houver espaço suficiente e depósitos puderem ser evitados.

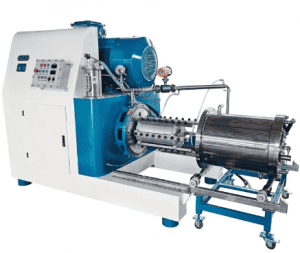

Algumas outras tintas e tintas podem usar moinhos de contas ou pérolas. Essas máquinas utilizam lâminas, discos ou similares giratórios verticais ou horizontais, dentro de um tambor ou câmara com pequenas partículas ou pérolas livres para se moverem. Em operação, a rotação cria colisões das pérolas entre si e com o fluido. Como resultado, os aglomerados são esmagados pelos impactos, resultando em um fluido homogêneo mais fino.

A viscosidade e a densidade da tinta podem ser medidas após o processo de moagem de esferas para verificar se os valores esperados foram alcançados. Isso exigiria uma instalação em linha. Exemplos comuns de tinta, tinta e revestimento são:

Célula de Fluxo IFC-34N: Esta é uma célula de fluxo comum usada para SRV e SRD em linhas de 3/4” (DN20) durante a produção de tintas, tintas e revestimentos. A sonda é instalada paralelamente ao fluxo e é recomendado que o fluido vá contra a ponta da sonda do sensor.

- FET-15T-15T: Esta célula de fluxo é baseada em uma peça em T encurtada de 1.5” (DN38). A sonda do sensor é colocada paralelamente ao fluxo.

- Caixas Varinline: Estes são oferecidos especialmente para linhas pequenas (DN 25 e DN40) onde a instalação paralela não é possível, também conhecido como. cotovelos precisam ser evitados. Podem ser necessários plugues modificados para garantir que as áreas de detecção não sejam obstruídas.

Para instalações em linhas de DN50 ou maiores, alguns outros Rheonics acessórios podem ser usados, mas a instalação é mais fácil, pois há espaço suficiente para que as áreas de detecção sejam cercadas por fluido.

- FET-XXT: Célula de fluxo de 2”, 2.5”, 3” ou maior com uma porta encurtada para a sonda do sensor.

- FTP-XXT-15T: Carretel de 2”, 2.5”, 3”, ou maior com 1.5” Tri-Clamp porta para a sonda do sensor.

- WOL-34NL: Weldolet 3/4” NPT para linhas iguais ou maiores que 2.5”.

- HAW-12G: Weldolet G 1/2 para linhas de 2” ou maiores. Permite uma instalação embutida da sonda do sensor.

Em alguns outros casos, um moinho de três rolos é usado. Consiste em três grandes rolos de aço girando em direções diferentes. O moinho é alimentado com o fluido e separa os aglomerados ou pedaços à medida que o fluido passa através dos rolos.

O fluido resultante é armazenado em um tanque, os sensores SRV e SRD podem ser instalados neles como em um tanque de mistura padrão na parte superior ou na parede.

Homogeneizadores em linha são utilizados para misturar e moer fluidos como revestimentos, podem ser complementados com outro equipamento de moagem ou podem ser suficientes para alguns revestimentos.

Os sensores SRV e SRD podem ser instalados a montante ou a jusante de uma bomba misturadora em linha. Siga a instalação inline descrita anteriormente.

Correlações de leituras inline e offline

Embora seja claro que o RheonicsOs sensores -SR são projetados principalmente para leituras em linha para obter controle de processo. Os clientes podem comparar os valores com instrumentos off-line e medições tradicionais por alguns dos seguintes motivos:

Controle de qualidade

Reutilizar dados anteriores – O usuário está familiarizado com um valor de viscosidade e espera manter o mesmo número se um novo sensor for usado. Este é um erro comum.

As correlações de viscosidade e densidade devem ser tratadas separadamente. Para viscosidade, o usuário deve considerar o seguinte:

O valor da viscosidade para um fluido newtoniano deve ser o mesmo, independentemente do sensor ou da tecnologia ou método de medição. Rheonics usos Fluidos rastreáveis pelo NIST newtoniano para calibração de sensores em fábrica, e esses mesmos fluidos são recomendados caso o cliente queira testar a calibração de sensores.

Viscosidade para um fluido não newtoniano, como tintas, tintas e revestimentos, não podem ser associados a um único valor. Diferentes tecnologias ou métodos de medição de viscosidade produzirão valores diferentes, uma vez que a viscosidade de um fluido depende das condições em que é medida (por exemplo, taxa de fluxo, taxa de cisalhamento, temperatura, etc.). Isso significa que os viscosímetros rotacionais ou copos Zahn têm valores de viscosidade diferentes para tintas, tintas e revestimentos quando comparados às leituras de viscosidade SRV ou SRD.

Os clientes são capazes de traçar as medições de viscosidade SRV ou SRD em relação aos métodos tradicionais e usar Rheonics ferramentas de dimensionamento para obter um valor correlacionado além do valor de viscosidade SR. Para tintas e revestimentos, os clientes conseguiram encontrar uma correlação linear entre a viscosidade SRV e SRD e os copos Zahn tradicionalmente usados, tendo em mente que uma correlação funciona apenas para o mesmo fluido.

Os instrumentos off-line podem complementar as leituras in-line dos sensores SRV e SRD.

Leia mais:

Em relação às leituras de densidade do SRD, o usuário deve considerar o seguinte:

A densidade é um valor geral ou absoluto e deve ser a mesma independentemente da tecnologia de medição e do tipo de fluido (fluidos newtonianos e não newtonianos).

A densidade pode mudar entre os estados do fluido, estático ou em movimento, se o fluido não for misturado corretamente ou se o fluido começar a sedimentar após algum tempo.

Medidores de densidade de processo e viscosímetros alternativos on-line

A medição de densidade e viscosidade em linha oferece vantagens em relação a outros métodos de medição comuns para fabricação de revestimentos.

Tabela 2: Comparação de viscosímetro em linha e ferramentas off-line alternativas

| Viscosímetro em linha | Copo de efluxo, ou seja, copo Zahn | viscosímetros rotacionais | |

|---|---|---|---|

| Prós | Alta precisão e repetibilidade dos valores de viscosidade Rastreia a consistência do fluido Mede o processo completo Mede o fluido em condições reais Fundamental para um controle eficaz do processo | Método comum Relativamente simples Baixo custo | Solução mais comum Tornou-se um “padrão” para Controle de Qualidade A velocidade de rotação pode ser alterada |

| Desvantagens | Precisa de limpeza se forem criados depósitos ou camadas de tinta - As sondas são fáceis de limpar. | Precisão e repetibilidade muito baixas Propenso a erros humanos Procedimentos confusos | Demorada Não é adequado para fins de controle Procedimento complexo Porcentagem de erro geralmente ampla (20%) |

Comparação de monit em tempo realoring instrumentos

Rheonics sensores são baseados em um ressonador torcional balanceado, veja o princípio de medição aqui: Whitepaper

Esta tecnologia possui múltiplas vantagens contra outros instrumentos em linha no mercado, como viscosímetro de diapasão, medidor de densidade Coriolis, tubos vibratórios, etc.

Tabela 3: Comparação de vários medidores de densidade baseados em diferentes tecnologias.

| Características | Tecnologias de Medição | |||||

| Ressonador torcional balanceado | Garfo giratório | Tubos Vibratórios | Ultrassônico | Micro Ondas | Radiação | |

| Faixa de densidade | 0-4g/cc | 0-3g/cc | 0-3g/cc | Mede a velocidade do som no fluido 0-4g/cc | Mede sólidos totais 1%-50%TS 0-2g/cc | 0-1g/cc |

| Precisão de densidade | 0.001 g / cc (0.0001 g / cc e melhor demonstrado) | 0.001 g/cc ou melhor sob condições definidas | 0.001 g/cc ou melhor nas melhores condições | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Classificação e influência da viscosidade | Até 10,000 cP Mede simultaneamente a viscosidade dinâmica dos fluidos | Até 50 cP O erro aumenta (0.004 g/cc) em fluidos de alta viscosidade (200 cP) | Precisa de calibração para cada fluido de viscosidade | Não medido | Não medido | Não medido |

| Classificação de pressão e influência | 0 a 15,000 psi (1000 bar) Totalmente compensado Não há necessidade de calibração | 0 a 3000 psi (200 bar) Efeito significativo, não compensado | 0 a 750 psi (50 bar) | 0 a 1500 psi (100 bar) | 0 a 1500 psi (100 bar) | 0 a 3000 psi (200 bar) |

| Classificação e influência da temperatura | -40 a 300 ° C Estabilidade de 0.1°C Pequena massa do sensor Condições isotérmicas permitem excelente precisão de densidade Nenhuma diferença nas condições de fábrica versus condições de campo. | -50 a 200 ° C Nenhum sensor de temperatura embutido Estabilidade inferior a 1°C Grande massa do sensor Precisa de medição de temperatura externa | Máx. 150 ° C Estabilidade de 0.1°C Tubos sensores envoltos em isolamento com aquecedores controlados Mudanças rápidas de temperatura levam a grandes erros de medição | 0 para 150 ° C | 0 para 150 ° C | 0 para 400 ° C |

| Condições de fluxo | Estática ou fluida. Nenhuma influência da vazão na operação do sensor. | Necessita de regime de fluxo bem definido. Necessita de um adaptador grande para cada diâmetro de tubo. | Estática ou fluida. Necessita de compensação de taxa de fluxo. | Fluidos monofásicos. Afetado pela presença de bolhas, sólidos ou outras impurezas. | Estático ou fluindo. Sem influência da taxa de fluxo. Tolerante a impurezas no fluido | Fluxos monofásicos ou multifásicos. Não afetado por impurezas. |

| Instalação | O menor sensor de densidade de processo em linha do mercado (1” x 2.5”) Múltiplas conexões de processo oferecidas | Precisa de um adaptador grande para cada diâmetro de tubo Sensor grande (2” x 10”) | Não é adequado para tubos de grandes diâmetros Sistema de sensor grande (10”x20”) | Variantes externas e intrusivas Sensor grande e pesado Requer alojamento exclusivo para linhas pequenas | Externo Sensor e carcaça grandes e pesados Para tubos de 2” ou superiores | Externo Para tubos pequenos, o emissor e o transmissor precisam ser colocados mais distantes Calibração necessária |

| Instalação do tanque | Compatível | Compatível | Não compatível | Estilos compatíveis, mas sofrem de problemas de depósitos | Não compatível | Não compatível |

| Variantes | Personalizável em comprimento (nivelado, curto e longo) e design (corpo padrão de ∅30 mm e variante de ∅19 mm) | Personalizável em comprimento | nenhum | nenhum | nenhum | Adapta-se a tubos retos e curvas |

| Custos unitários | $ | $$ Precisa de limpeza frequente devido a entupimento e recalibração | $$$ | $$ Calibração com fluidos para definir a linha de base | $$ Calibrações de linha de base necessárias | $$$ Calibração de linha de base Regulamentos de controle de fontes de radiação |

| Esforço de instalação | 0 a Baixo Zero manutenção Sem calibração de campo Projeto de autolimpeza | Alta Frequentemente conectado, precisa de limpeza Precisa de recalibração em intervalos periódicos | Médio Precisa de calibração de comissionamento | Médio Precisa de calibração de comissionamento | Médio Precisa de calibração de comissionamento | Alta |

| Manutenção | Nenhum se não houver deposição no elemento sensor | Falha no revestimento e depósitos no sensor | Calibração frequente | Calibração frequente | Calibração frequente | Calibração frequente |

| Custo vitalício para o cliente | $ | $$$ | $ $ $ $ $ | $$ | $ | $$ |

| Fraqueza | nenhum | Enorme efeito de parede, requer adaptadores especiais para cada condição de fluxo | Instalação volumosa Recalibração necessária | Muito sensível às condições de fluxo | Baixa precisão | Último em precisão |

Referências

- Dissolventes Kreis: Eixo Triplo ADV-TS

- Os princípios básicos de dispersão e estabilização de pigmentos e cargas

- Moinho de três rolos – Máquina Franli

- Participação no mercado global de tintas e revestimentos por empresa 2021 | Estatista

- Pigmento para Tintas, Revestimentos e Tintas: Definição, Tipos e Propriedades

- Moinho de contas

- Quatro etapas para dispersões eficazes de pigmentos – LANSCO COLORS

- Arquivos de impressão e revestimento » Rheonics :: viscosímetro e medidor de densidade

- Análise Competitiva de Tecnologia de Produto » Rheonics :: viscosímetro e medidor de densidade

- Artigos » Rheonics :: viscosímetro e medidor de densidade

- Solução » Rheonics :: viscosímetro e medidor de densidade