Revista ASI: Monit em Tempo Realoring de propriedades adesivas e selantes

Monitoramento em tempo realoring de propriedades adesivas e selantes

Novos instrumentos para aplicações inline e de produção

O ajuste correto das características de fluxo de selantes e adesivos termofixos é crucial para seu desempenho em ambientes de produção altamente automatizados e de alta velocidade.

A aplicação automatizada de selantes e adesivos, por exemplo, na produção automotiva requer que quantidades previsíveis e reproduzíveis sejam aplicadas e que fluam corretamente e permaneçam no lugar durante o período de presa final. Na indústria de impressão, a laminação de filmes plásticos é feita em máquinas especializadas de alta velocidade que exigem controle rigoroso da viscosidade do adesivo. As resinas que são aplicadas a têxteis de fibra e esteiras para fazer pré-impregnados compostos requerem um estágio exato da resina da matriz.

As características de fluxo de selantes e adesivos são tradicionalmente medidas por meio de um reômetro, um delicado instrumento de laboratório de precisão que requer um operador qualificado para fornecer resultados precisos e consistentes. As medições do reômetro são demoradas, limitando seu uso aos componentes da resina antes da mistura e, no caso de sistemas de cura lenta, logo após a mistura. E, finalmente, os resultados dos testes reométricos em laboratório são frequentemente de uso limitado em monitores de produção.oring, uma vez que fornecem informações sobre o passado, e não sobre o estado atual do material que está sendo aplicado.

Os viscosímetros baseados em elementos vibratórios oferecem uma alternativa viável às medições reométricas. Eles fornecem leituras rápidas e consistentes e são especialmente adequados para instalações em linha. Sensores ressonantes podem ser instalados diretamente nas linhas de processo que transportam selantes, adesivos ou outros fluidos e podem ser usados para monitorar as características do fluido de fluxo ou podem ser conectados a sistemas de controle que ajustam dinamicamente as características de fluxo do fluido por adição de diluentes ou outros aditivos. Esse controle de feedback da viscosidade do processo é um método bem conhecido e comprovado para, por exemplo, manter a precisão das cores durante longas execuções de alta velocidade em fábricas de impressão flexográfica e de rotogravura. [1]

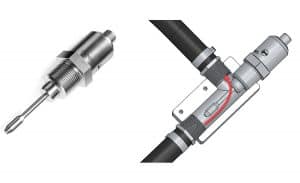

Figura 1. Viscosímetro em linha (à esquerda) e instalado em um adaptador de linha de fluxo para aplicações em linha.

Adesivos e selantes oferecem um desafio adicional para a medição e controle da viscosidade por causa de suas características de fluxo altamente não newtonianas. Um fluido newtoniano exibe a mesma viscosidade, independentemente da velocidade do fuso de um instrumento rotativo, como um reômetro ou viscosímetro. Os fluidos não newtonianos são sensíveis à taxa de cisalhamento - sua viscosidade medida depende da velocidade do fuso de um reômetro rotacional ou das características vibracionais de um dispositivo baseado em um ressonador mecânico.

O comportamento dependente do cisalhamento é essencial para a maioria dos adesivos e selantes. Eles devem fluir livremente à medida que são aplicados ao substrato, mas devem permanecer no lugar até que estejam totalmente firmes, sem flacidez ou gotejamento da junta. Esses materiais não são apenas dependentes da taxa de cisalhamento, mas podem exigir uma certa quantidade de força para fazê-los se mover. Eles se comportam como sólidos quando não perturbados, mas quando um certo estresse de produção é excedido, eles fluem como líquidos. E podem ser dependentes do tempo, ou tixotrópico, permanecendo fluido após serem cortados e somente revertendo para a forma sólida após um certo tempo de recuperação.

Os reômetros (e, em menor medida, os viscosímetros rotativos) são capazes de fornecer uma série de medições que podem caracterizar completamente o comportamento mesmo de fluidos não newtonianos complexos em um ambiente de laboratório. A interpretação de dados reométricos para prever o comportamento no mundo real desses materiais complexos é desafiadora e, muitas vezes, não é prontamente aplicável a processos industriais. Por outro lado, os sensores que dependem de elementos vibratórios geram ponto único Medidas; eles lêem uma viscosidade aparente em um único valor de taxa de cisalhamento que muitas vezes é substancialmente maior do que as taxas de cisalhamento usadas em instrumentos rotacionais. Por esta razão, as medições feitas em fluidos não newtonianos com viscosímetros ressonantes geralmente não concordam com as dos instrumentos rotacionais. Apesar desta diferença nas viscosidades indicadas entre os dois tipos de instrumentos, os viscosímetros vibracionais provaram ser valiosos para a monitorização.oring e controle de viscosidade de fluidos altamente não newtonianos.

Existem duas áreas de aplicação nas quais a conveniência e robustez dos viscosímetros vibracionais os tornam ideais para monitoramento.oring e controle de adesivos e selantes. O primeiro é o monitoramento de viscosidade em linhaoring para aplicadores. O segundo é curar-monitoring para operações em lote nas quais é fundamental detectar quando um lote misto de material está se aproximando do fim de sua vida útil.

Monitor de viscosidade em linhaoring para aplicadores

Os selantes devem fluir livremente durante o processo de aplicação, mas não devem escorrer ou curvar após a aplicação antes de estarem totalmente curados. Isso requer que a viscosidade efetiva do material seja altamente dependente do cisalhamento, tendo uma baixa viscosidade sob as altas taxas de cisalhamento que ocorrem nas linhas que servem o aplicador e no próprio bico do aplicador, e uma alta viscosidade, ou mesmo uma resistência ao escoamento após a dispensação .

Apesar da importância das características de fluxo de adesivos e selantes, particularmente no caso de dispensação e aplicação automática de alta velocidade, há pouca ou nenhuma informação disponível sobre a instrumentação em linha sendo aplicada para monitorar ou controlar a consistência do adesivo e do selante.

Rheonics instalou viscosímetros em linha SRV em uma prensa de laminação de alta velocidade na qual o controle de viscosidade é essencial. O operador da prensa experimentou viscosímetros rotacionais para monitoring viscosidade do adesivo, mas a incrustação das partes rotativas pelo adesivo seco tornou seu uso impraticável. Atualmente, copos de efluxo são usados para monitoramento de viscosidade.oring, mas estes são notavelmente imprecisos e não são uma medição verdadeiramente inline. A sua utilização é demorada, tornando impraticáveis medições frequentes e, portanto, permitindo flutuações maiores do que o desejado na viscosidade e, portanto, nas características de fluxo do adesivo de laminação. O problema é agravado em máquinas de laminação de alta velocidade porque o rolo de aplicação normalmente funciona em uma calha aberta de adesivo, da qual o solvente evapora constantemente, conforme mostrado na ilustração a seguir:

Figura 2. Reservatório de adesivo em máquina de laminação de alta velocidade.

Como no caso de tintas de impressão em máquinas flexográficas e de rotogravura, essa evaporação gradual aumenta gradualmente a viscosidade do meio, exigindo dosagens periódicas de solvente para estabilizar o meio em uma viscosidade quase constante, garantindo a aplicação adequada em longas tiragens de alta velocidade.

Os sensores de viscosidade vibracional possuem ressonadores que normalmente operam em frequências de várias centenas de hertz até dezenas de quilohertz, dependendo do princípio operacional específico. Embora não seja possível determinar a taxa de cisalhamento real, a faixa de taxas de cisalhamento é elevada, igualando ou excedendo aquelas encontradas no equipamento de distribuição. Por esta razão, os sensores de viscosidade vibracional são úteis para monitoraroring a consistência do adesivo e como ele atuará durante a operação de distribuição.

Os viscosímetros vibracionais operam medindo o amortecimento de uma vibração induzida em um ressonador mecânico imerso no fluido. Os ressonadores usados em viscosímetros vibracionais se enquadram em duas categorias gerais, aqueles que vibram transversalmente, como diapasões e vigas cantilever, e aqueles que vibram torcionalmente. Os ressonadores torcionais são particularmente vantajosos para medir as viscosidades mais altas frequentemente encontradas com selantes e adesivos, uma vez que as vibrações transversais tendem a ser mais fortemente amortecidas por fluidos de alta viscosidade. Os ressonadores torcionais também tendem a ser menos sensíveis à sua proximidade com as paredes de tubos e outros recipientes, tornando as opções de instalação mais flexíveis. Quando as viscosidades devem ser medidas em linha com um sistema de aplicação, a compactação mecânica pode ser vantajosa, uma vez que as linhas de fluxo são frequentemente de diâmetro pequeno com taxas de fluxo relativamente baixas em comparação com outras aplicações de processo. Como os sensores vibracionais tendem a produzir forças de reação em sua montagem que podem influenciar sua sensibilidade, os sensores que são balanceados vibracionalmente estão particularmente livres de influências ambientais que afetam os ressonadores desequilibrados. Rheonics O viscosímetro em linha SRV é baseado neste ressonador torcionalmente balanceado patenteado. [2]

Monitoring o grau de cura em adesivos misturados em lote

Outra importante área de interesse em adesivos é a monitização.oring do grau de cura de adesivos e resinas. Isto é importante em aplicações adesivas para determinar se um determinado lote de material atingiu as propriedades mecânicas necessárias, em vez de apenas confiar nas especificações dos fabricantes e no ajuste dos parâmetros do processo. É importante nas operações de moldagem determinar quando é seguro desmoldar a peça curada, e na fabricação de compósitos determinar quando uma peça laminada está totalmente curada.

Muitos métodos foram publicados por monitoring grau de cura, mas a maioria depende de medições indiretas, como características elétricas ou ópticas, em vez de medições diretas de propriedades mecânicas. Métodos experimentais de ultrassom estão disponíveis, mas tendem a ser limitados a amostras muito pequenas em condições rigorosamente controladas, uma vez que a atenuação das ondas de ultrassom pode ser bastante grande durante os processos de cura [3]. Além disso, as medições de ultrassom são normalmente realizadas na faixa de frequências de megahertz, o que para materiais não newtonianos pode não refletir seu comportamento em taxas de deformação mais próximas daquelas encontradas em suas aplicações no mundo real.

Um dispositivo, o Rheonics CureTrack™, está atualmente sendo testado por Rheonics GmbH. Prevê a gelificação em lotes de adesivos e selantes pré-misturados. A Figura 2 abaixo mostra um instrumento CureTrack, com seu uso em um teste de laboratório.

Figura 3. Instrumento CureTrack com close do tubo de amostra e ponta da agulha

O dispositivo CureTrack é baseado em um Rheonics Sensor de viscosidade SRV com cone Luer na ponta para permitir a conexão de uma agulha dosadora descartável convencional para estender seu elemento sensível. Ao utilizar uma extensão descartável, o próprio sensor não fica exposto ao adesivo; a agulha pode simplesmente ser destacada e descartada junto com o material gelificado ou endurecido.

O CureTrack produz dois números: o amortecimento e a frequência do ressonador do instrumento. O amortecimento depende da viscosidade do material, enquanto a frequência depende de sua rigidez. A saída do CureTrack, portanto, fornece um instantâneo do comportamento viscoelástico do material conforme ele passa por seus processos de gelificação e cura.

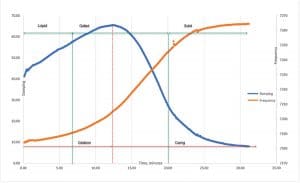

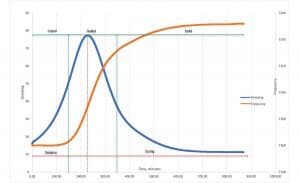

Figs. 3 e 4 mostram as curvas de cura de dois sistemas epóxi diferentes, conforme registrado pelo CureTrack. O primeiro é um adesivo epóxi de consumidor com um endurecedor à base de tiol, Pacer Technology PT39 Z-Poxy 30 Minute Epoxy. Isso é especificado como tendo um tempo de cura de 30 minutos e é comumente vendido em lojas especializadas para construção de modelos. A segunda é a resina Axson Epolam 2017 com endurecedor Epolam 2018, um sistema de cura de amina usado para compósitos laminados de layup úmido. O tempo de gelificação avaliado é de 6 horas a uma razão de peso de resina / endurecedor de 100: 30 a 23 ° C em um processo de laminação, no qual a grande área de superfície restringe o aquecimento exotérmico e a aceleração do processo de cura

Figura 4. Curvas de cura CureTrack de um adesivo epóxi de cura rápida Pacer Pt39 Z-Poxy. O gráfico mostra o amortecimento e a frequência do CureTrack com as fases líquida, gelificada e sólida curada do adesivo.

Figura 5. Curvas de cura CureTrack de uma resina epóxi de laminação de cura lenta Epolam 2017 com endurecedor 2018 na proporção de peso de 100: 30. O gráfico mostra as fases Líquida, Gelificada e Curada Sólida da resina.

O principal indicador de gelificação iminente é, portanto, um rápido aumento na viscosidade indicada, seguido por um aumento na frequência ressonante do ressonador do sensor.

Essas curvas mostram dois processos distintos e três regiões.

Os processos são gelificação e cura. A gelificação é o processo caracterizado pelo aumento do amortecimento e aumento da frequência, refletindo um aumento na viscosidade e na rigidez da resina. O material está se movendo de um estado líquido para um estado gelificado. A cura, que se caracteriza por diminuir o amortecimento e aumentar a rigidez, é o processo que se segue à gelificação, que transforma o material de uma massa viscosa e pegajosa em um sólido rígido. Esses processos também definem três estados pelos quais o material se move durante a gelificação e cura:

- Uma região líquida, na qual a rigidez do material é muito baixa, refletida na frequência baixa e relativamente constante do ressonador do CureTrack. Nesta região, a viscosidade também é relativamente baixa, indicada pelo baixo valor de amortecimento.

- Região gelificada, na qual tanto a rigidez quanto o amortecimento do material aumentam rapidamente. O material nesta região é pegajoso - tem uma viscosidade alta que atinge o máximo, indicando o pico do processo de gelificação antes do início da solidificação. Está se tornando mais rígido, formando uma massa borrachosa antes da cura final.

- Região sólida. O amortecimento mais uma vez diminuiu para um valor baixo e relativamente constante. O ressonador agora está produzindo principalmente cisalhamento elástico do material, com pouca dissipação devido às forças viscosas.

Os dois conjuntos de curvas ilustram a capacidade do CureTrack de detectar o início do processo de gelificação, além de fornecer dados quantitativos que permitem o rastreamento de todo o processo de cura.

Shimkin [4] publicou um excelente artigo revisando o estado do monit de cura adesivaoring. Ele conclui que embora uma série de métodos para monitoraroring tempo de gelificação estão disponíveis, há falta de uma base de instrumentos comerciais, bem como uma falta geral de padrões e, portanto, de acordo entre os vários métodos de medição.

A maioria dos métodos que Shimkin discute são indiretos, como a análise dielétrica, na medida em que medem uma propriedade do sistema de resina que está correlacionada com suas propriedades mecânicas, mas não medem diretamente as propriedades que são funcionalmente importantes na aplicação da resina sistema. Nesse sentido, qualquer tecnologia de medição que mede diretamente propriedades como gelificação e solidificação fornece feedback imediato e direto sobre o estado da resina.

Aplicações da tecnologia CureTrack

A medição direta das propriedades mecânicas de um sistema de resina tem aplicações tanto no laboratório quanto no chão de fábrica, onde as resinas são misturadas, aplicadas e curadas em um ambiente de produção.

No laboratório, uma ferramenta de análise mecânica robusta, como a tecnologia CureTrack, pode ser usada tanto para pesquisa e desenvolvimento quanto para controle de qualidade. No laboratório de P&D, pode ser usado para analisar as propriedades de cura de novas resinas e formulações. Sua simplicidade e o uso de elementos sensores descartáveis e baratos tornam possível analisar economicamente um grande número de amostras sem risco de danificar sensores caros ou exigir limpeza extensa e demorada de resíduos difíceis de remover. Para fins de controle de qualidade, as amostras de resina misturada podem ser monitoradas em laboratório sem preparação ou limpeza demorada.

Da mesma forma, para fins de controle de qualidade, a robustez da tecnologia pode mover a monitorizaçãooring de lotes de produção mistos para o chão de fábrica, em vez de precisar coletar amostras para análise laboratorial. Instrumentos como o CureTrack podem ser inseridos diretamente em um balde de resina para monitorar seu estado à medida que a produção avança e para emitir um alarme de aviso quando a gelificação estiver iminente e qualquer material restante deverá ser descartado antes de solidificar.

O desenvolvimento futuro da tecnologia também se concentrará no monitoramentooring gelificação em cenários reais de produção. Por exemplo, a ponta da sonda pode ser colocada em contacto com a superfície de uma camada infundida com resina para monitorizar o estado do material da matriz. Ou a ponta da sonda pode ser inserida a uma profundidade controlada em um componente moldado vazado e removida à medida que a gelificação se instala.

Como a temperatura é um fator essencial na determinação das taxas de cura, o CureTrack incluiu um sensor de temperatura que mede a temperatura na ponta da sonda. Ele pode medir a temperatura exatamente onde a gelificação e a cura estão sendo medidas, permitindo tanto monitoraroring a temperatura da resina e rastreando a produção de calor durante o processo de cura.

Referências

- Links para informações sobre o uso de viscosimetria embutida para aplicações de impressão podem ser encontrados em https://rheonics.com/solutions/

- https://rheonics.com/products/inline-viscometer-srv/

- Materiais 2013, 6, 3783-3804; doi:10.3390/ma6093783 materiais ISSN 1996-1944 www.mdpi.com/journal/materials Revisão Monitoring o estado de cura das resinas termoendurecíveis por Ultrasound Francesca Lionetto e Alfonso Maffezzoli

- ISSN 1070-3632, Russian Journal of General Chemistry, 2016, Vol. 86, nº 6, pp. 1488–1493. Pleiades Publishing, Ltd., 2016.O Original Russian Text AA Shimkin, 2014, publicado em Rossiiskii Khimicheskii Zhurnal, 2014, Vol. 58, Nos. 3-4, pp. 55-61.

autores

Visão geral

Revista focada na indústria de Adesivos e Selantes – ASI publica um artigo cobrindo o Rheonics viscosímetro em linha SRV e Rheonics CureTrack™, atualmente em teste pela Rheonics. O artigo discute a tecnologia e os princípios de funcionamento com foco especial em P&D, cenários reais de produção e fins de controle de qualidade para aplicações na indústria de adesivos e selantes.

Encontre o link para a publicação.

Nota de aplicação relacionada

Viscosidade e reologia dos selantes e adesivos na formulação, teste e aplicação

Adesivos e selantes são amplamente utilizados para unir, proteger e vedar sistemas em construção, fabricação e manutenção. Esta indústria está enfrentando desafios devido às matérias-primas limitadas (reserva de óleo) e ao impacto negativo dos compostos sintéticos em…