Recursos da Revista FTA Flexo Rheonics Tecnologia vencedora do Prêmio FTA de Inovação Técnica – “Excelência via Controle de Viscosidade”

Visão geral

Revista com foco em impressão flexográfica - flexo (https://www.flexography.org/flexo-magazine/) publica um artigo aprofundado apresentando o Rheonics Viscosímetros SRV e a solução RPS InkSight Multi-Station Ink Control e como ela permite excelência no controle de cores na impressão.

Encontre o link para a publicação.

Para baixar a cópia em pdf do artigo, por favor, use o link abaixo.

Introdução

UM OLHAR PARA DENTRO RHEONICS' INKSIGHT VENCEDOR DO PRÊMIO DE INOVAÇÃO TÉCNICA FTA

Um objetivo central da impressão flexográfica é produzir a melhor qualidade de impressão possível, de forma mais econômica. No mercado atual que se preocupa com a marca, a alta qualidade de impressão é de suma importância para atrair clientes e manter uma base de clientes fiéis.

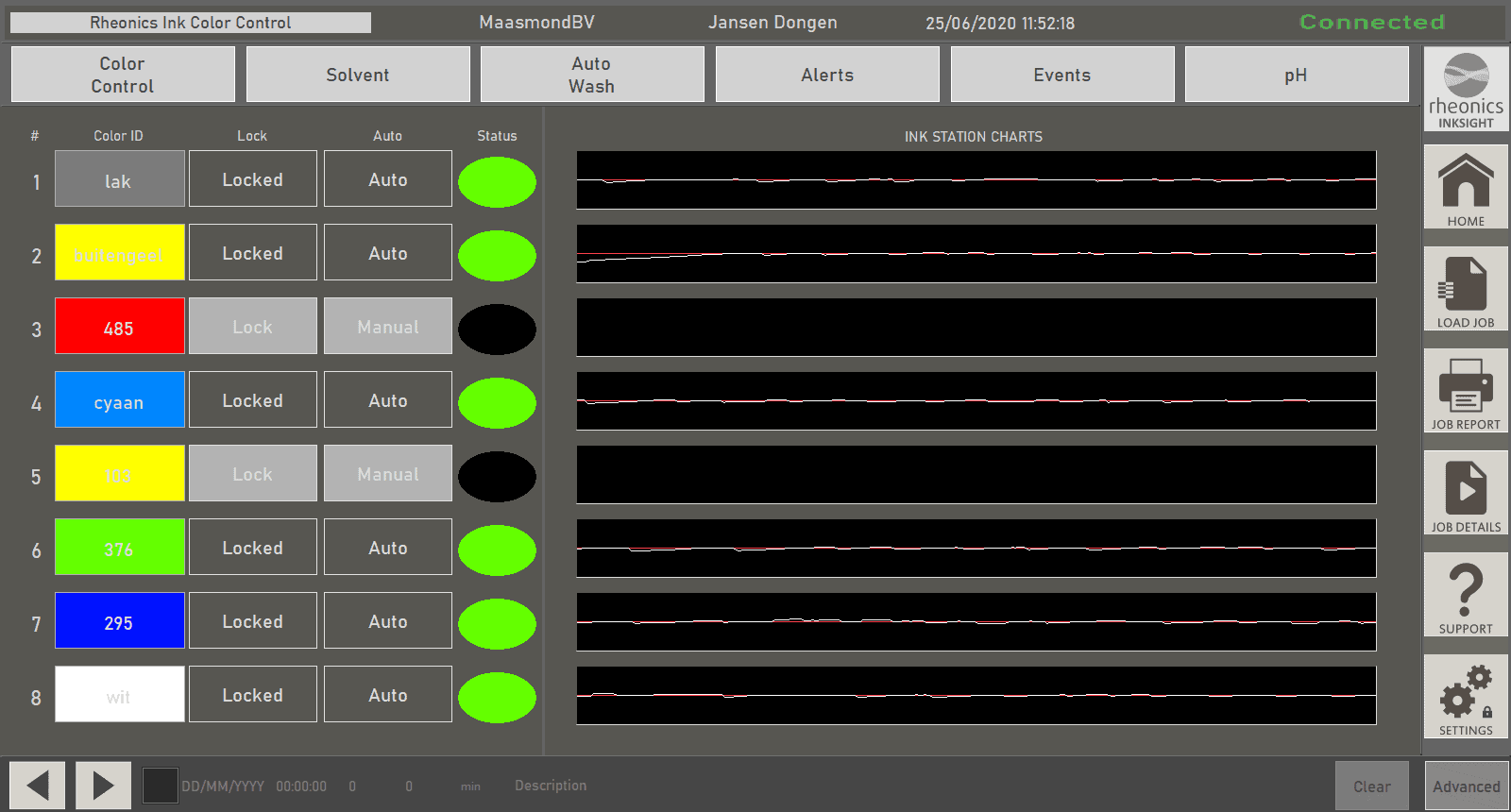

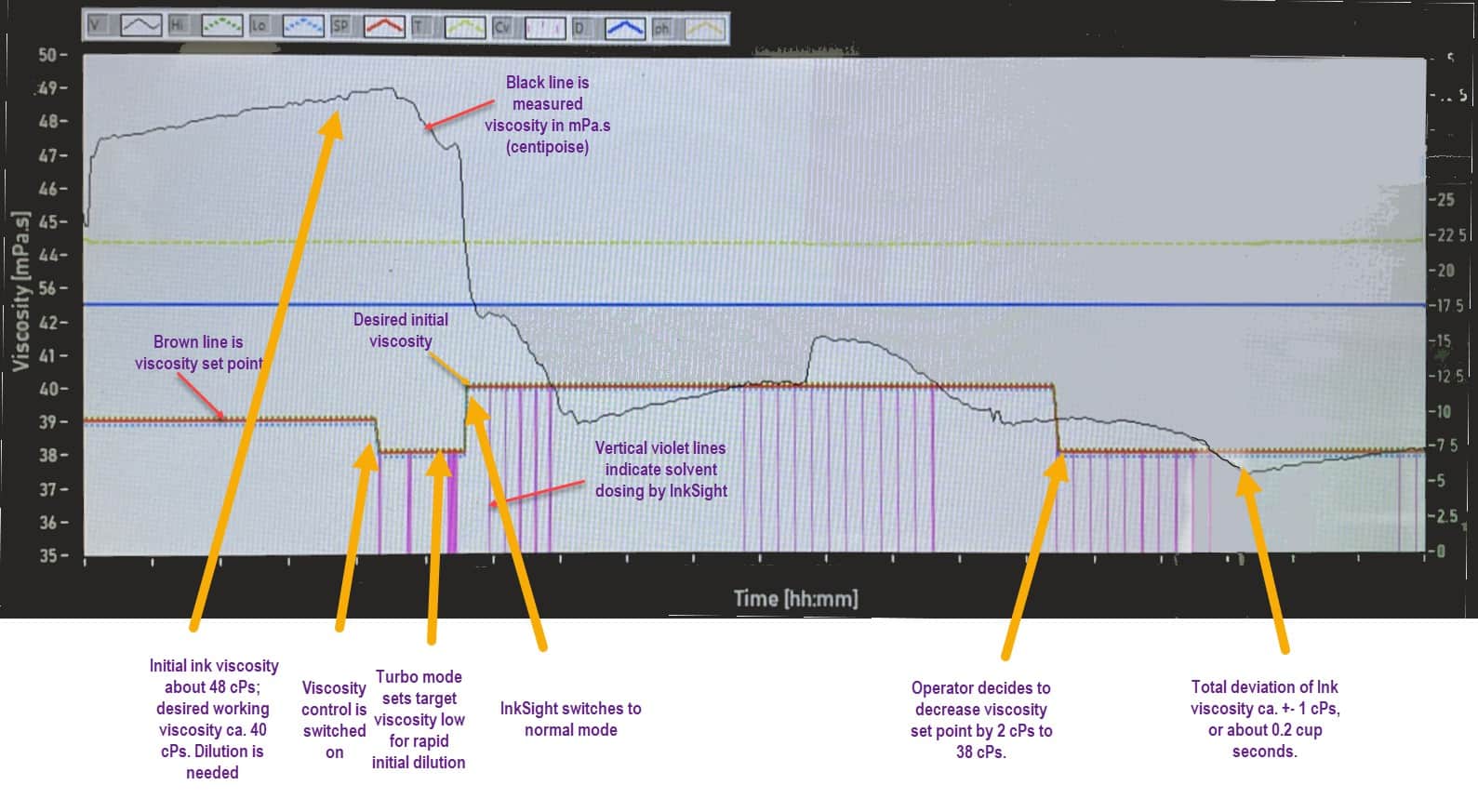

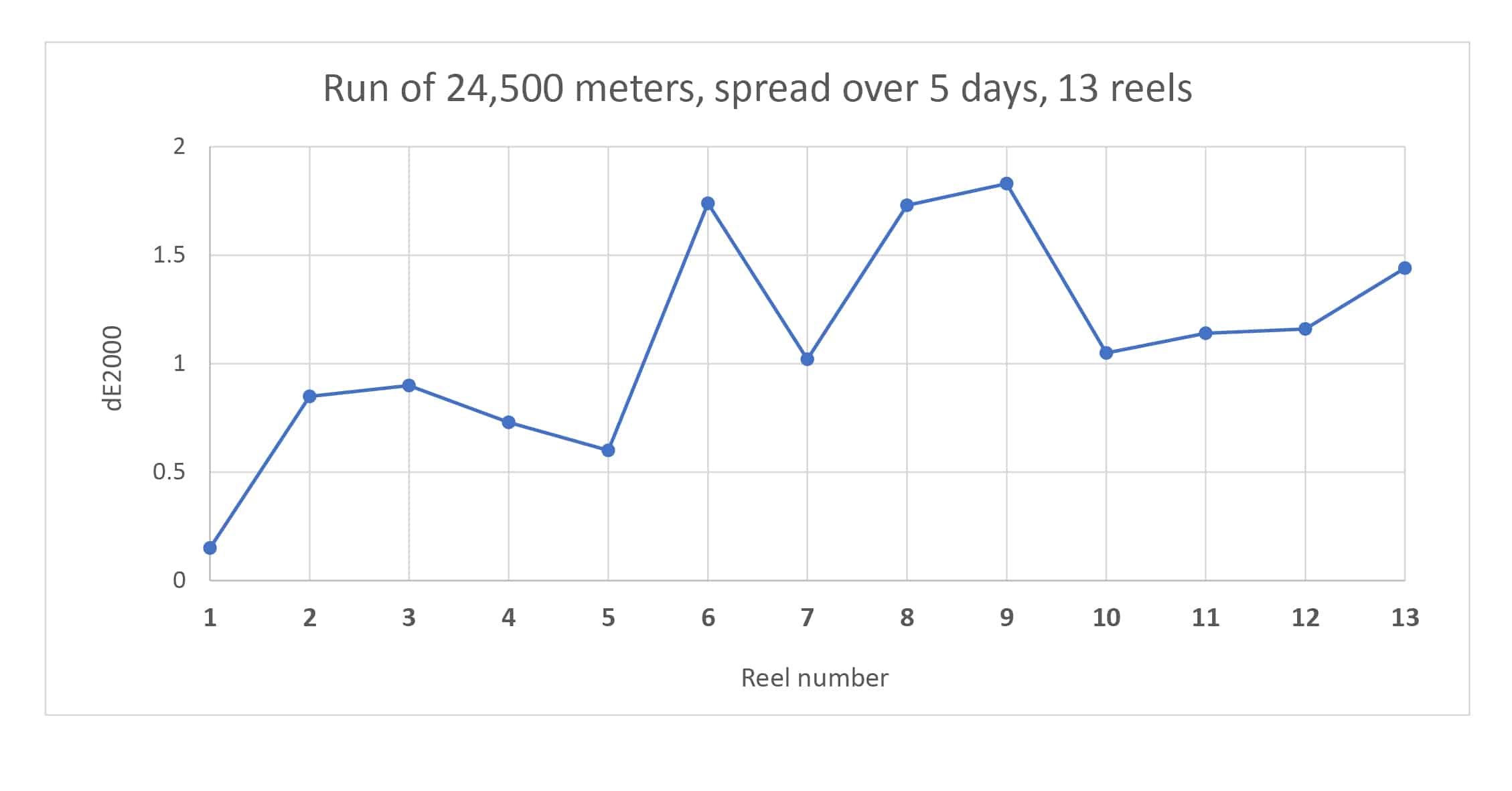

O ColorLock bloqueia na correspondência inicial da cor impressa com o mestre; O InkSight garante que essa combinação seja mantida em todo o printrun, não importa por quanto tempo e quantas vezes tinta nova deve ser adicionada.

Tópicos abordados no artigo

- Objetivos da impressão flexográfica

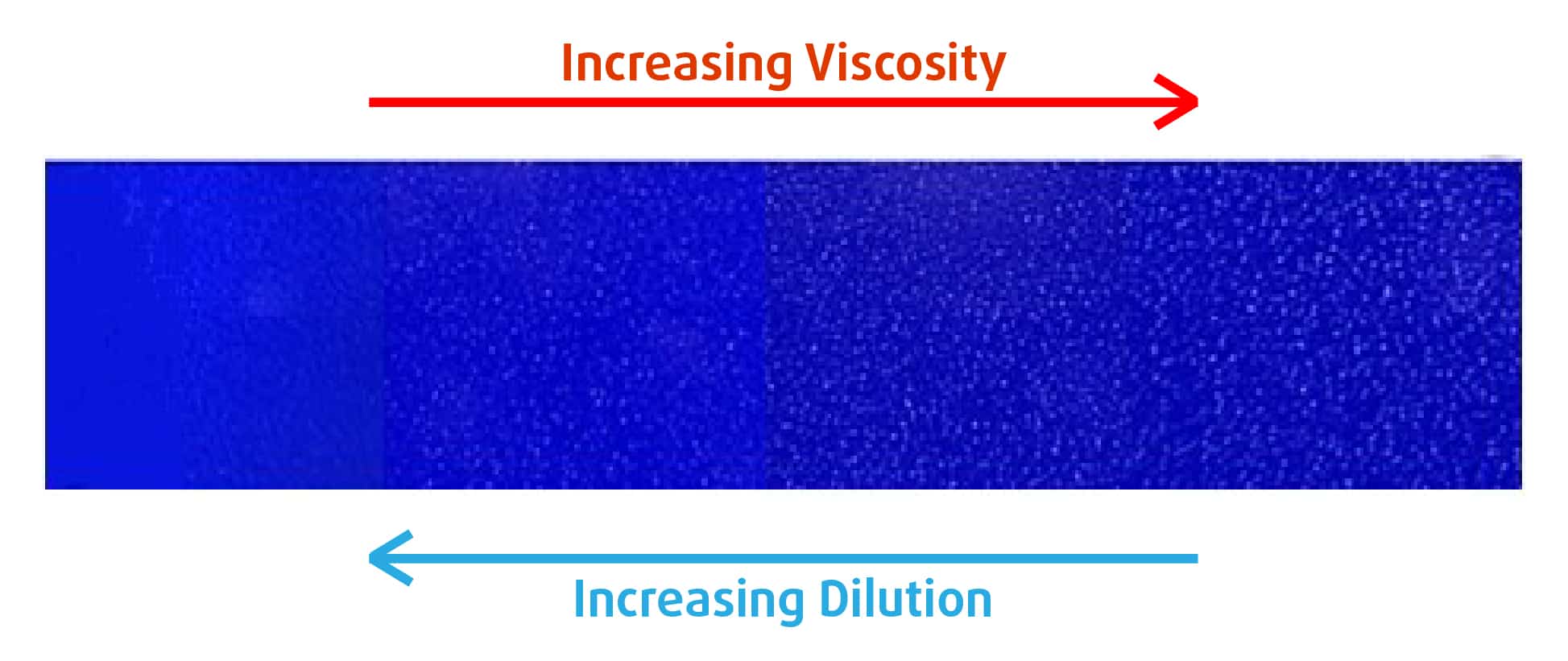

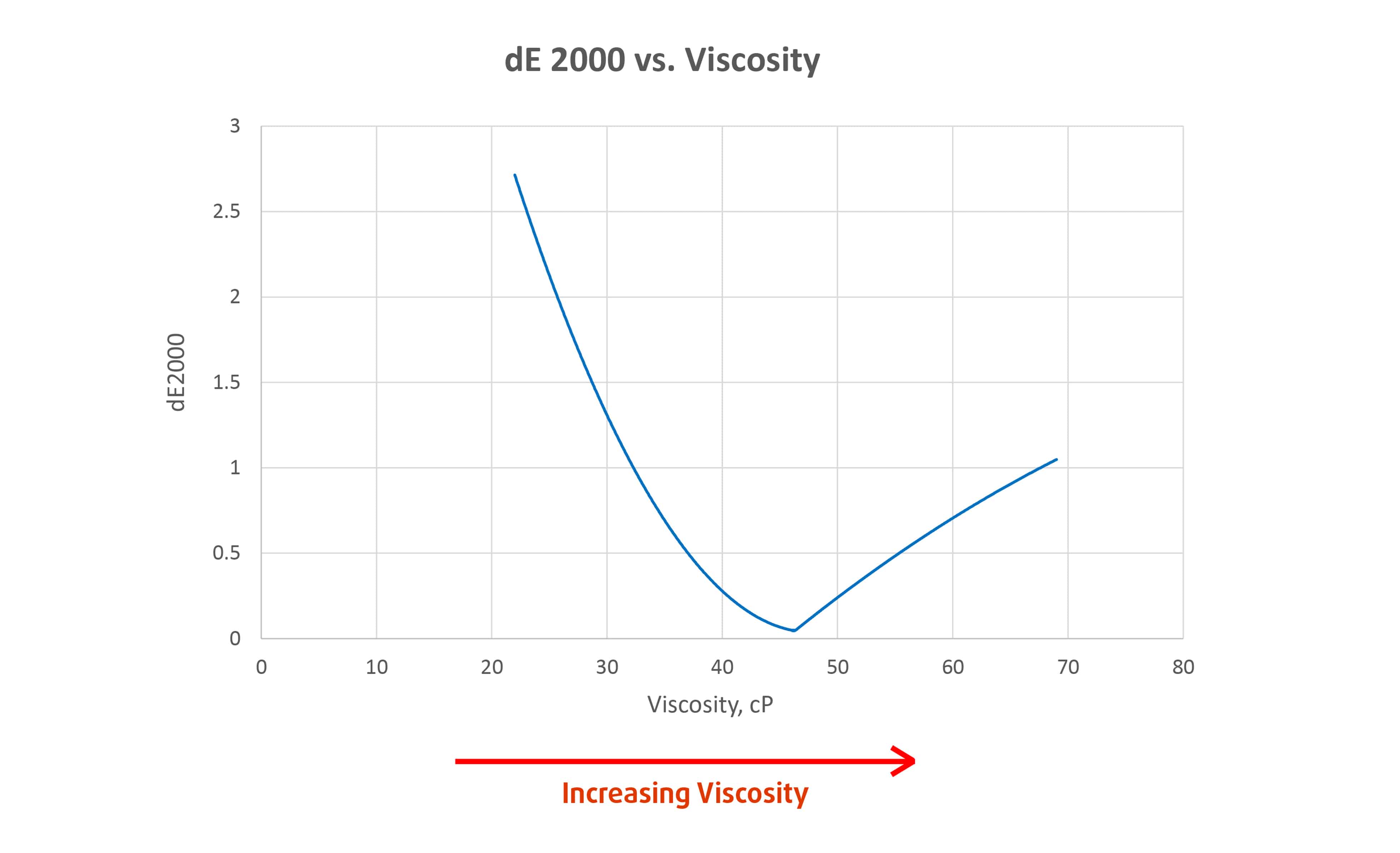

- Controle de cor e viscosidade

- O controle da viscosidade é a chave

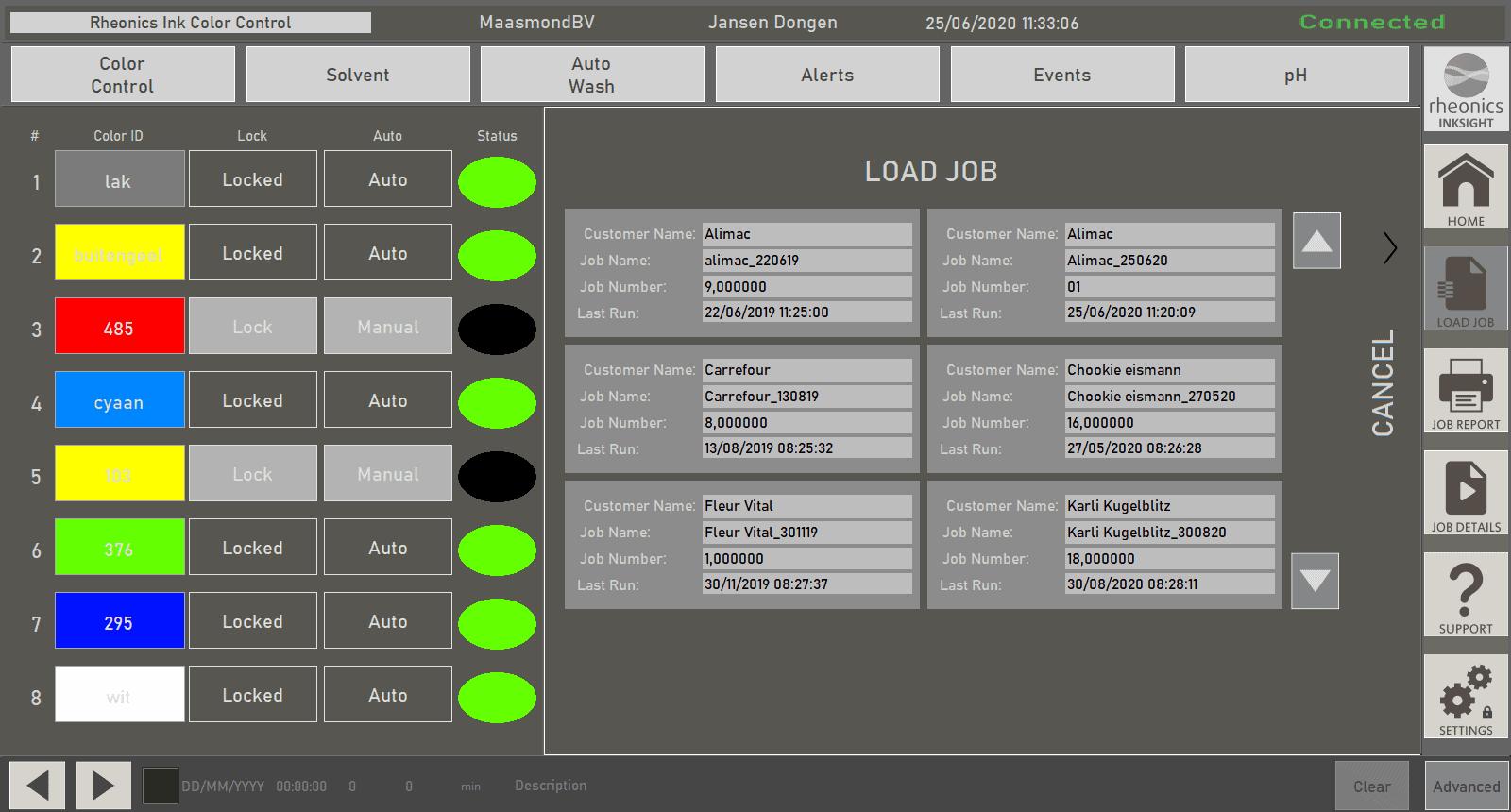

- Software COLORLOCK

- InkSight em uso

Algumas figuras do artigo

Vantagens únicas com o Rheonics Sensores SRV

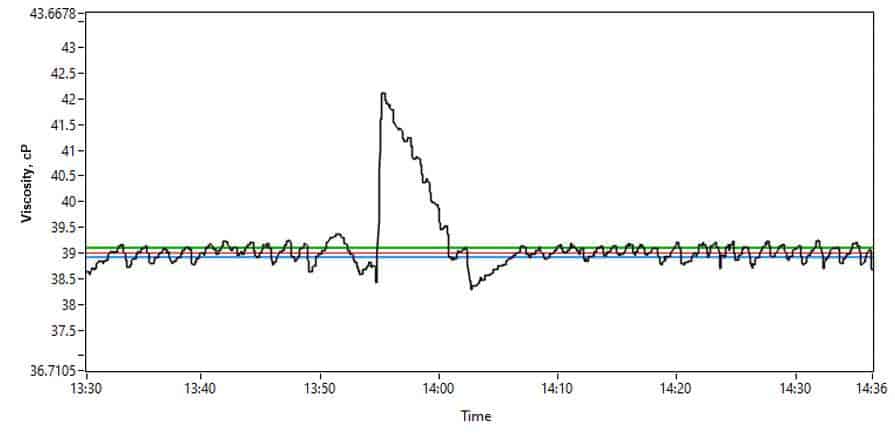

Rheonics sensores possuem medição de temperatura integrada, permitindo que a temperatura da tinta seja monitorada. Isto permite que as leituras de viscosidade sejam compensadas pela temperatura, o que é essencial para garantir uma produção consistente através de variações típicas de temperatura diárias e sazonais.

Há muitos benefícios em usar um sensor de viscosidade em linha como o SRV para aplicações de impressão. e alguns incluem:

- Funciona com precisão na maioria dos sistemas de revestimento com uma ampla gama de composições de tinta e viscosidades - à base de água, à base de solvente, tintas UV, tintas metálicas, etc.

- Mantém a viscosidade de tinta definida, extremamente responsivo a novas adições de tinta

- Cabeça do sensor resistente e hermeticamente selada. O SRV pode ser limpo em linha com todos os processos CIP padrão, ou com um pano umedecido, sem a necessidade de desmontagem ou recalibração

- Sem peças móveis para envelhecer ou sujar com sedimentos

- Insensível a partículas; sem lacunas estreitas para sujar com partículas

- Todas as peças molhadas são de aço inoxidável 316L - atende às normas sanitárias sem problemas de corrosão

- Certificado pela ATEX e IECEx como intrinsecamente seguro para uso em ambientes perigosos

- Ampla faixa operacional e integração simples - a eletrônica do sensor e as opções de comunicação tornam extremamente fácil integrar e operar em sistemas de controle e CLP industriais.

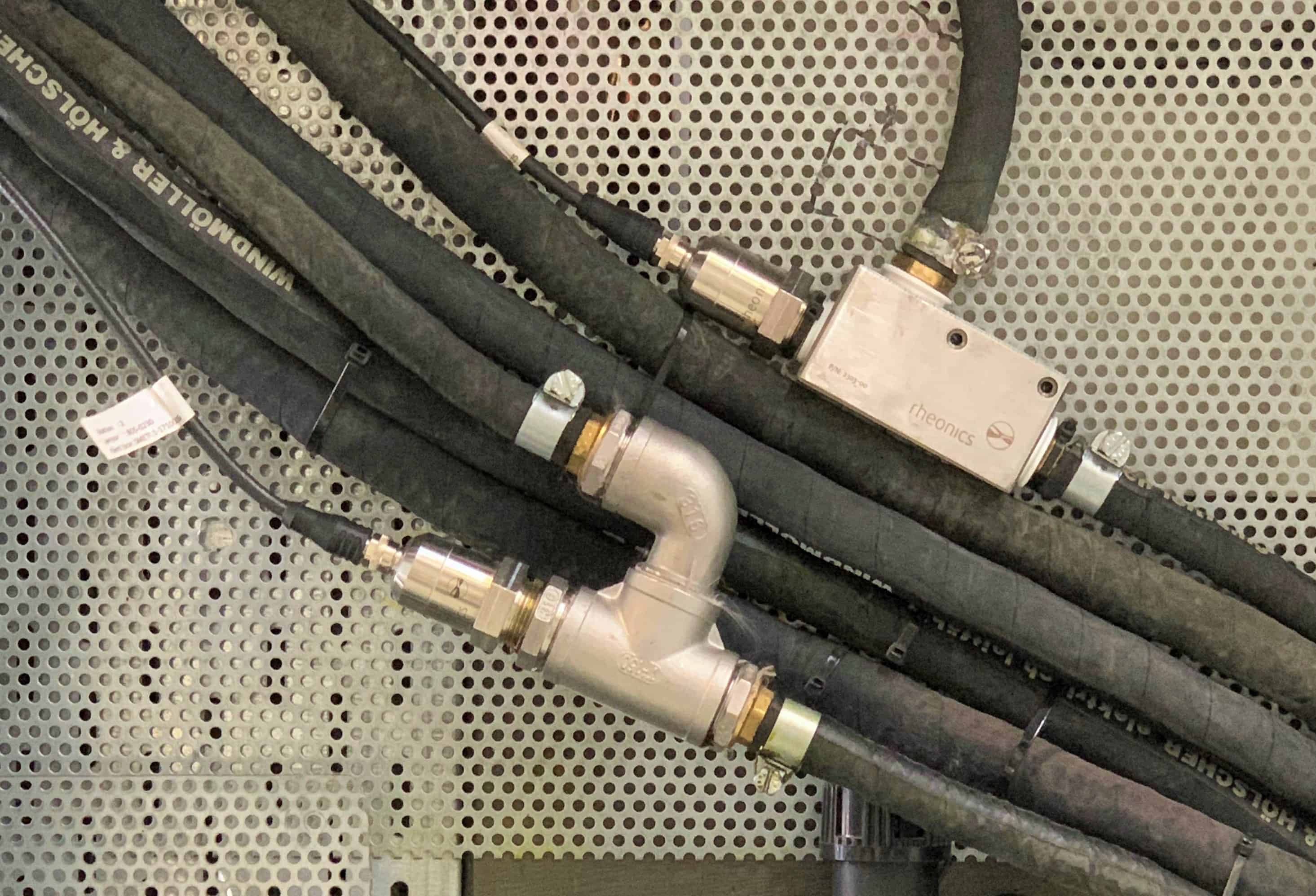

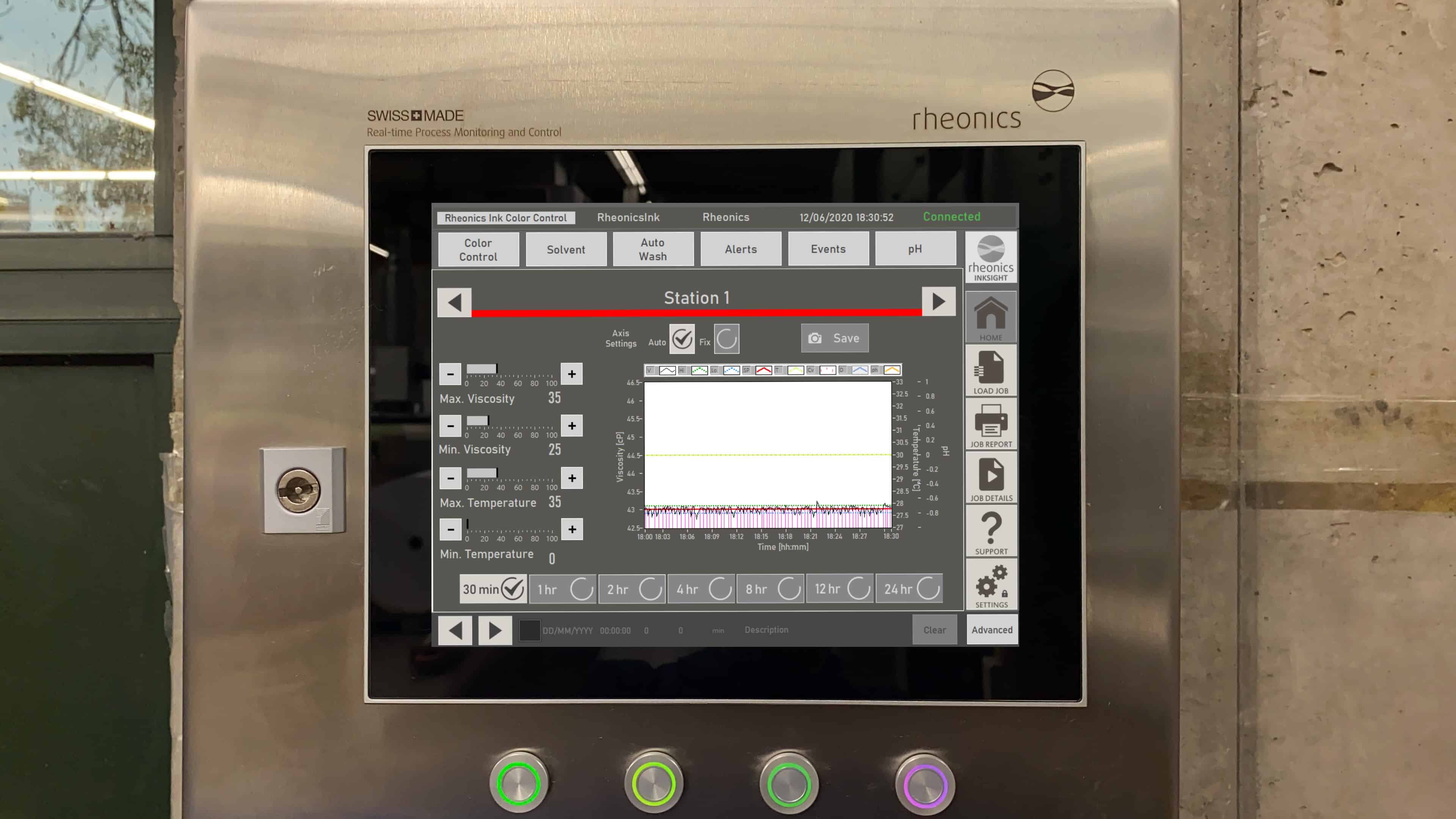

Algumas imagens do sistema RPS InkSight

- Rheonics Console SmartView integrado em máquinas de impressão

- Algumas fotos mostrando a instalação em linha dos viscosímetros SRV dentro da impressora

- Gabinete de controle autônomo

Artigos Relacionados

Padronização da viscosidade na impressão flexográfica

Na história da nossa empresa aplicamos todo tipo de sensor de viscosidade: rotacional, queda de bola, queda de pistão e onda acústica. A semelhança entre esses sensores é que todos são calibrados com um copo, no nosso caso o copo DIN com saída de 4 mm. Por si só isso funcionou bem e devido à falta de uma alternativa melhor ...

Otimização de aplicações de impressão flexográfica, rotogravura e corrugado por meio do monitoramento de viscosidade em linhaoring E controle

As impressoras têm inúmeras aplicações - jornais, revistas, catálogos, embalagens e etiquetas. A previsão é que a indústria gráfica global alcance US $ 980 bilhões em 2018, de acordo com a empresa de pesquisa de mercado Smithers Pira. Espera-se que o rápido crescimento seja impulsionado principalmente pelo crescimento em embalagens e rótulos - a impressão analógica para embalagens deve crescer cerca de 28% e…

Todos os produtos da Rheonics são projetados para resistir aos ambientes mais severos, como alta temperatura, alto nível de impacto, vibrações, abrasivos e produtos químicos.

Conclusão

Conforme as velocidades de impressão aumentam e as margens de lucro ficam mais estreitas, “acertar da primeira vez” torna-se muito mais importante. Um erro na configuração inicial da viscosidade pode resultar na produção de vários milhares de metros de resíduos em nenhum momento. O controle rígido com um sensor preciso, combinado com um sistema de controle responsivo, nos permitiu otimizar nosso processo de impressão, melhorando a qualidade das cores e reduzindo o desperdício.