Padronização da viscosidade na impressão flexográfica

Uma nova abordagem para controlar a maior variável na impressão flexográfica e de rotogravura

Introdução

Na história da nossa empresa aplicamos todos os tipos de sensores de viscosidade: rotacional, esfera descendente, pistão descendente e onda acústica. A semelhança entre esses sensores é que todos são calibrados com um copo, no nosso caso o copo DIN com saída de 4 mm. Por si só, isso funcionou bem e, devido à falta de uma alternativa melhor, o copo DIN 4 tornou-se a medida padrão na indústria de flexografia e gravura. Em dezembro de 2017, em busca de uma solução melhor, entrei em contato com o Rheonics SRV como uma alternativa aos sensores que usávamos, que eram muito imprecisos e insuficientemente repetíveis. Em janeiro de 2018 começamos a testar dois destes sensores e em junho de 2018 equipamos todas as 8 estações de impressão da impressora CI com Rheonics SRVs. No ano passado realizamos muitos testes, acumulando experiência e novos insights. Desenvolvemos uma fórmula para converter a unidade centipoise, ou mPaS, que é a unidade entregue pelo SRV, para DIN Cup 4 segundos porque estávamos acostumados a trabalhar com essas unidades. Depois de alguns meses decidimos parar completamente de usar as unidades DIN Cup, por motivos que ficarão claros neste artigo.

A geração atual de máquinas de impressão é extremamente precisa em termos de ajuste (na faixa de μm) e possui um alto grau de automação, como um sistema de inspeção% 100, configuração de impressão totalmente automática de rolos e cilindros anilox, cilindros de chapa, controle automático de registro e medição de cor espectral em linha. No entanto, a maior variável no processo de impressão, a viscosidade da tinta, ainda é medida com uma unidade determinada manualmente! Em muitos casos, mesmo os controles automáticos de viscosidade são calibrados com um copo, porque os operadores estão acostumados a pensar em segundos de copo. Na prática, a calibração da viscosidade geralmente não é feita porque consome tempo ou porque os copos estão sujos ou indisponíveis.

A viscosidade é um parâmetro muito importante na qualidade final do material impresso. Se a viscosidade não estiver correta, o comportamento do fluxo e a espessura da camada de tinta variarão, o que levará a problemas na qualidade da impressão. Além disso, a viscosidade da tinta mal ajustada pode levar ao consumo excessivo de tinta.

Precisão

Todo operador está acostumado a trabalhar com algum tipo de copo medidor de viscosidade. Essas medições nunca foram totalmente padronizadas e são apenas “confiáveis” em uma faixa de medição relativamente estreita com uma grande margem (5-10%) de erro. Alguns desses erros são causados pela própria xícara, outros são função da habilidade do operador. As medições não são repetíveis. A temperatura, que tem forte influência na viscosidade, é difícil de controlar. A contaminação do copo e diferentes densidades de tintas influenciam a velocidade de batimento. Todos esses fatores contribuem para a pobre repetibilidade e precisão das medições do copo DIN.

Na prática, as margens de erro podem ser tão altas quanto 5-10%, que é uma grande largura de banda de viscosidade. Por exemplo, para uma tinta com viscosidade de 20 s, uma margem de erro entre 5-10% significa uma largura de banda entre 1 se 2 s!

Como a precisão e a repetibilidade do Rheonics SRV se compara às medidas do copo DIN?

Aqui está um trecho do Rheonics Folha de especificações SRV:

| Faixa de viscosidade | 0.4 para 250,000 + cP |

| Precisão da viscosidade | 5% de leitura (padrão) 1% e maior precisão disponível |

| Reprodutibilidade | Melhor que 1% de leitura |

| Temperatura | Pt1000 (DIN EN 60751) |

| Temperatura do fluido do processo | -40 até 300 ° C (575 ° F) |

| Temperatura ambiente | -40 até 150 ° C |

| Faixa de pressão | até 7,500 psi (barra 500) |

O funcionamento do sensor é baseado em um elemento vibratório imerso no fluido e cuja ressonância é amortecida pela viscosidade do fluido. O Rheonics O SRV difere de outros sensores vibratórios porque seu ressonador é completamente balanceado, tornando sua precisão imune ao ambiente mecânico. Também é extremamente robusto, o que significa que pode ser limpo, quando necessário, com um pano embebido em solvente.

As especificações do fabricante mostram que ele tem uma ampla faixa de medição e uma precisão muito alta, mas o que isso significa na prática? Testamos sua precisão adicionando 20 g de solvente a 25 kg de tinta. O sensor registrou uma mudança de viscosidade de 0.1 mPaS, que é o equivalente a uma diferença de medição de copo de 02 segundos! Esta é uma precisão até então desconhecida da medição da viscosidade nesta indústria. E como o SRV incorpora uma medição precisa de temperatura no elemento sensor, é possível compensar com precisão os efeitos da temperatura, como descreveremos na próxima seção.

Descobrimos que trabalhar com o copo não é apenas desatualizado, mas também contraproducente. Depois de alguns meses, paramos de converter em segundos de xícara, elevando finalmente a medição da viscosidade, a última variável crucial na impressão, para o mesmo nível tecnológico do restante do processo. Finalmente chegamos ao século XIX.

Comportamento não newtoniano, tixotropia e viscosidade compensada pela temperatura

Devido à precisão e repetibilidade do Rheonics Sensor SRV, obtivemos muitos insights sobre o comportamento das tintas – às vezes mais do que esperávamos. A tinta é um meio reologicamente complexo, e o SRV nos dá algumas informações sobre essa complexidade que não é observável com o copo DIN.

Tintas à base de solvente apresentam comportamento não newtoniano. Sob a influência da força de cisalhamento, sua viscosidade muda. A tinta também é tixotrópica, uma tinta estacionária tendo uma viscosidade sensivelmente diferente de uma tinta em movimento. A viscosidade de uma tinta estacionária pode diferir daquela de uma tinta em movimento em até 20%! Além disso, a viscosidade da tinta depende fortemente da temperatura. Nas impressoras nas quais a temperatura das tintas não está condicionada, a temperatura da tinta – e portanto a viscosidade – pode variar muito devido às mudanças na temperatura ambiente, mas também devido à geração de calor na própria impressora. Uma das primeiras coisas que exploramos com o Rheonics SRV é a dependência da temperatura da viscosidade da tinta.

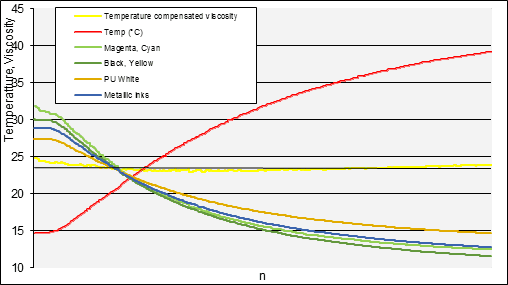

Construímos uma configuração de teste que consiste em um ciclo de fluxo fechado no qual a tinta é continuamente bombeada em um circuito, a uma velocidade comparável à do circuito de tinta em nossa impressora, e lentamente aquecida. A cada segundo, a temperatura e a viscosidade são medidas, fornecendo mais de mil pontos de medição em um teste típico.

O gráfico na Fig. 1 mostra a dependência de temperatura da viscosidade de várias tintas diferentes (tinta de nitrocelulose modificada amarela, magenta, prata e um branco de poliuretano) em uma faixa de temperatura de 20 ° C. Nessa faixa, a viscosidade pode diferir em até 60%.

Figura 1. Dependência da temperatura da viscosidade da tinta

Um dos usos mais importantes da medição da viscosidade é determinar quando e com que quantidade de tinta deve ser diluída para compensar a perda de solvente durante o processo de impressão. A evaporação do solvente aumenta a carga de pigmento da tinta, resultando em baixa qualidade de impressão e consumo excessivo de tinta. Essa perda de solvente também aumenta a viscosidade da tinta. No entanto, como a viscosidade também é uma forte função da temperatura, é necessário distinguir entre os efeitos da temperatura e da evaporação, a fim de determinar a quantidade e o momento da adição de solvente.

Sem compensação de temperatura, uma tinta a baixa temperatura daria uma leitura de alta viscosidade, sugerindo que a diluição é necessária. No entanto, a diluição da tinta resultaria em uma densidade de cores menor, pois a viscosidade mais alta era devida à temperatura mais baixa, e não à maior carga de pigmento.

Usando gráficos como os da Fig. 1, desenvolvemos um algoritmo que nos permite compensar o efeito da temperatura na viscosidade, resultando em uma "viscosidade compensada pela temperatura" que é uma verdadeira medida da carga de pigmento. Portanto, ele pode ser usado diretamente para controlar a adição de solvente para compensar a evaporação, porque remove a temperatura como uma variável que afeta a medição.

Usando nosso algoritmo de compensação, reduzimos o desvio de erro para 1% em toda a faixa de temperatura. No controle automático de viscosidade, a compensação de temperatura pode ser selecionada para cada tipo de tinta. Determinamos essa curva para quase todas as tintas que usamos e determinamos os parâmetros de compensação de temperatura usando nosso algoritmo especial, permitindo-nos finalmente obter um controle mais rígido sobre a carga de pigmento e seu efeito na qualidade de impressão.

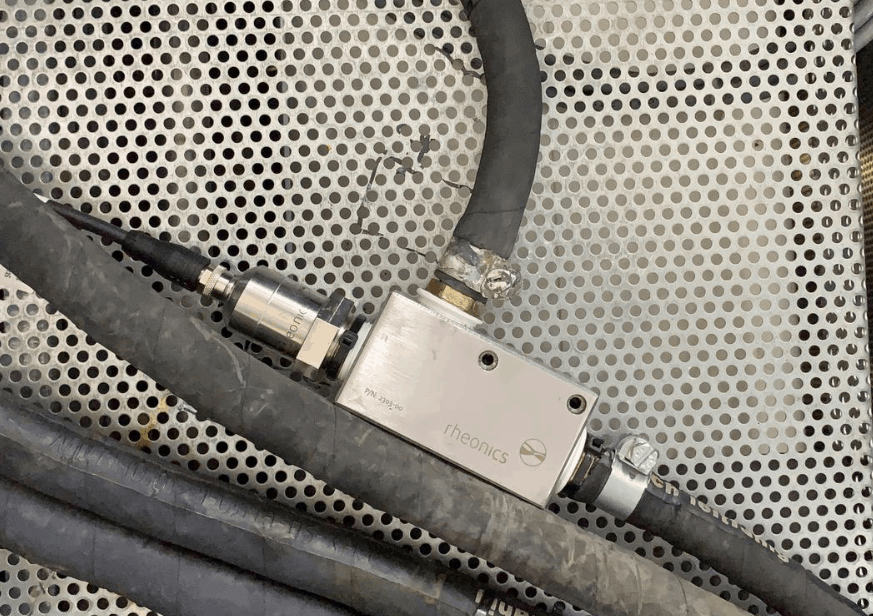

Figura 2. O sensor SRV após a medição em tinta ciano

Figura 3. SRV instalado na linha de tinta, mostrando Rheonics adaptador de impressão

Figura 4. Quatro SRVs instalados em uma impressora, usando T simples de tubos como adaptadores

Instalação

O sensor é montado em um conector com uma abertura de entrada e saída e instalado na linha de suprimento entre a bomba de tinta e a câmara do médico. Influências como vibrações da máquina ou pulsações de pressão da bomba de diafragma não afetam a operação do sensor nem a precisão da medição.

O sensor não requer manutenção - cada ciclo de limpeza das linhas e da câmara do médico assegura que o sensor esteja limpo novamente, pois é lavado automaticamente com solvente. Conforme mostrado na Fig. 2, apenas uma névoa muito fina de cor pode permanecer no sensor, o que não influencia sua precisão ou repetibilidade. E devido à construção robusta do sensor, qualquer limpeza necessária pode ser feita com um pano embebido em solvente, sem risco de danificar o sensor ou alterar sua calibração.

Todos os sensores são conectados separadamente por meio de cabos de nível industrial às suas unidades eletrônicas, e estas se comunicam com um PC de nível industrial. O computador controla uma ilha de válvulas, que por sua vez controla as válvulas acionadas pneumaticamente para dosagem de solvente. O sistema inclui uma tela sensível ao toque, próxima ao painel de controle do operador, que opera a interface de usuário intuitiva do Rheonics software de controle de viscosidade, Inksight. Na criação da interface do utilizador era óbvio que esta tinha que ser clara, intuitiva, eficaz e rápida de operar. A interface exibe um painel, no qual o operador pode monitorar a viscosidade de todas as estações. Os controles sensíveis ao toque permitem ao operador ligar ou desligar estações individuais, ativar o controle automático e definir os limites de viscosidade. Um hub de estação separado muda para um display que monitora a viscosidade ao longo do tempo e permite o ajuste de sensores e válvulas específicos.

Além disso, o software notifica o operador quando as alterações na viscosidade são muito grandes e ajuda na correção correta para resolver o problema.

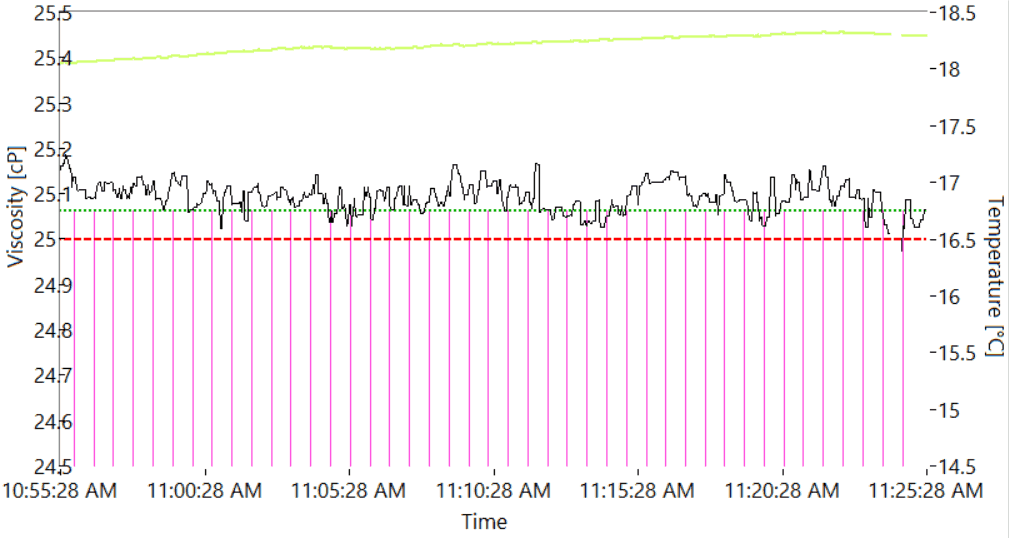

Controle automático, CS-Control

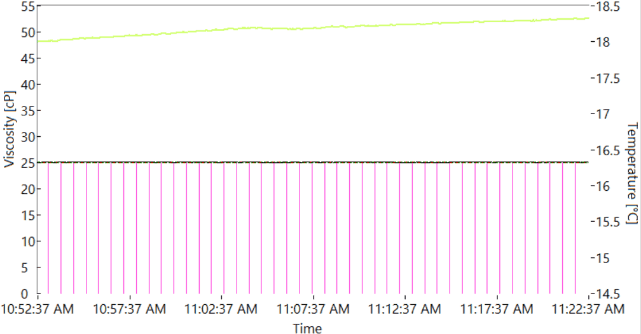

Durante a impressão ocorre uma evaporação contínua de solventes; a evaporação aumenta com o aumento da velocidade de impressão e do aumento da temperatura da tinta. Os sensores SRV medem o valor real da viscosidade e da temperatura da tinta uma vez por segundo, permitindo que o software calcule a viscosidade compensada por temperatura. Isso, por sua vez, permite que o controlador determine se a viscosidade compensada pela temperatura está dentro da tolerância desejada. O controlador adicionará uma quantidade de solvente que depende do tamanho do desvio do ponto de ajuste. Durante a impressão, é possível manter um desvio de apenas 0.5% do set point. São utilizadas válvulas de dosagem especiais que podem adicionar as quantidades muito pequenas de solvente que são necessárias para atingir esse controle fino. Os gráficos abaixo são da mesma cor com escalas diferentes, com linhas verticais magenta indicando dosagem automática de solvente.

Figura 5a. Viscosidade e temperatura versus temperatura compensadas, escala vertical grossa

Figura 6b. O mesmo gráfico acima, com escala vertical expandida. A variação da viscosidade compensada pela temperatura é menor que o 0.2 mPaS

O sistema de controle baseado em SRV é extremamente preciso, pois pode compensar rápida e frequentemente a evaporação que ocorre constantemente durante o processo de impressão. Para obter desvios muito pequenos do ponto de ajuste, o sistema às vezes administra tão pouco quanto 10 g de solvente a cada trinta segundos.

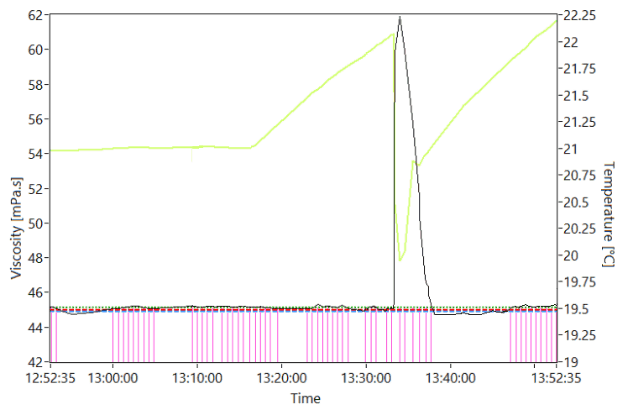

Se uma tinta com viscosidade muito alta for adicionada ao balde de tinta, o controle responderá imediatamente medindo a resposta em cada dose de solvente, com a dosagem subsequente do solvente sendo ajustada de acordo. No final, o ponto de ajuste é alcançado muito gradualmente, com muito pouco excedente. Além do controle extremamente preciso, é possível manter a viscosidade estável quando o nível no balde de tinta é muito baixo, apenas o suficiente para bombear a tinta pelo sistema.

Figura 6. Resposta do sistema à adição de um grande volume de tinta fria a um sistema em execução no 21 deg. C. Observe o rápido tempo de recuperação da viscosidade compensada pela temperatura.

Garantia, melhoria e padronização da qualidade

Um operador experiente sabe qual viscosidade deve ser mantida para quais tipos de tinta no processo específico sendo usado. Isso depende do tipo de tinta - a cor Pantone e os desafios especiais, como os apresentados pelas tintas metálicas e brancas, que têm um comportamento um pouco diferente com a temperatura do que as tintas "normais". E a viscosidade desejada também depende do tipo de substrato no qual a impressão é feita.

Para entender melhor o problema e sua solução, realizamos uma série de experimentos sobre os efeitos da diluição da tinta na qualidade da impressão e na viscosidade medida da tinta. Com esses resultados, agora sabemos quais viscosidades devem ser mantidas para o tipo de substrato (papel, poliéster, polietileno, polipropileno).

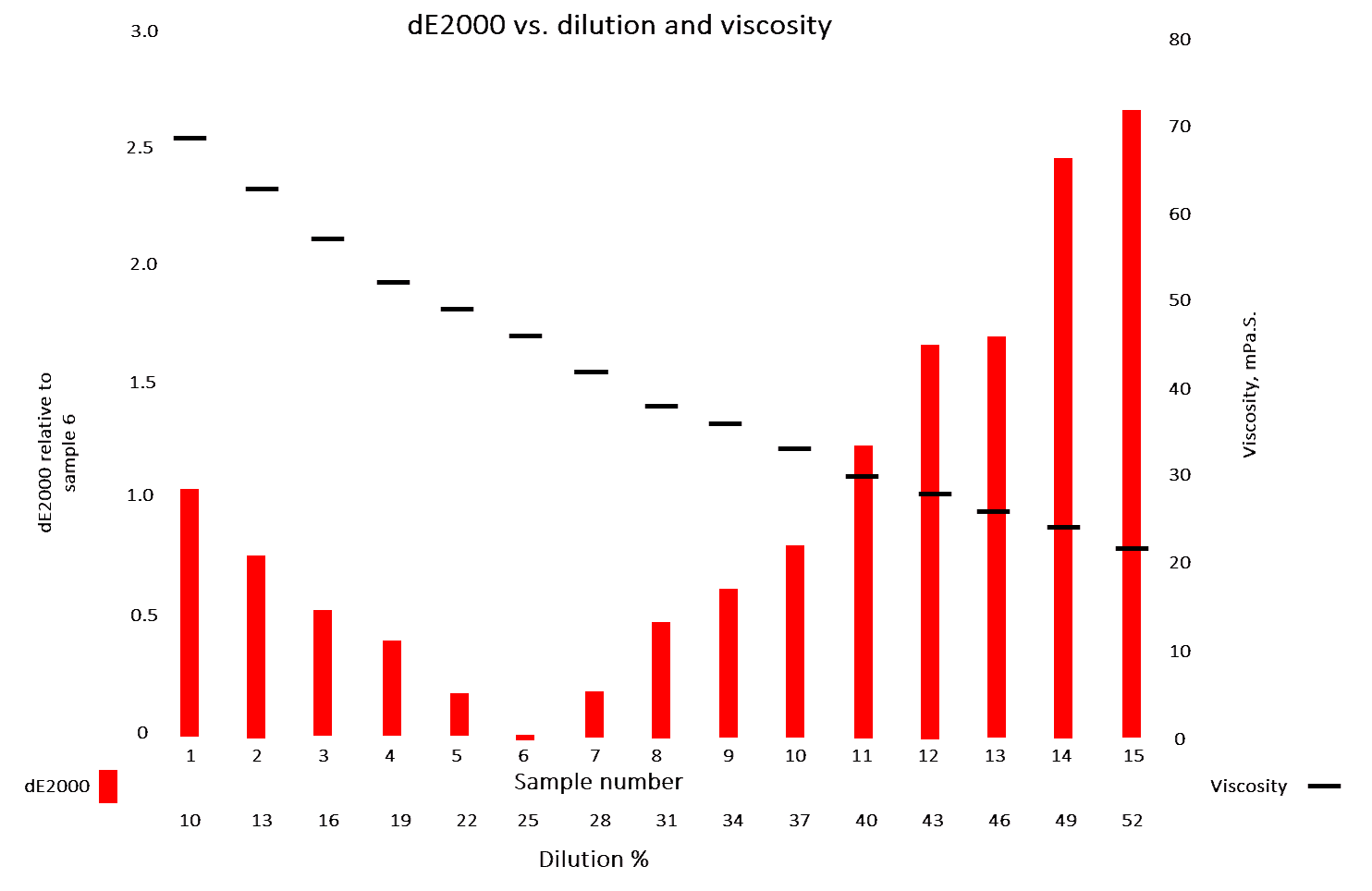

Em um primeiro experimento, o 10 kg de tinta foi 10% diluído, a impressora funcionando a 200 metros / min, o filme de poliéster foi marcado e a impressora foi interrompida. A tinta foi diluída com mais 3% de solvente, a tinta circulou até a viscosidade estabilizar e o processo foi repetido um total de vezes 15. O filme foi removido e todos os segmentos 15 foram medidos com um espectrofotômetro, e foram feitas fotografias dos segmentos do filme para avaliação visual subjetiva.

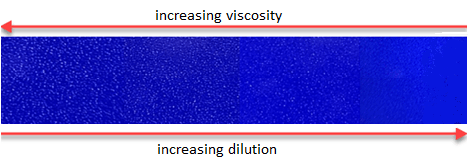

A figura composta a seguir mostra a aparência visual da qualidade da impressão em uma série de diluições.

Figura 7. Variação da densidade da cor com diluição da tinta e viscosidade

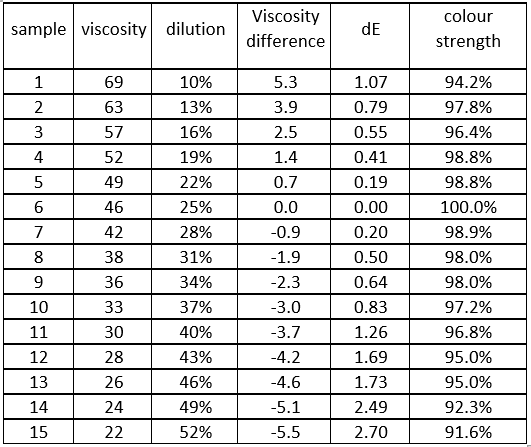

Na diluição mais baixa (viscosidade mais alta), muita tinta é depositada e não flui adequadamente. Surgem furos e a qualidade geral é ruim. Embora a cor entre os pinoles seja bastante densa, a densidade medida é baixa, devido à alta refletividade dos furos. À medida que a diluição aumenta, a viscosidade diminui e o fluxo melhora, mas a carga de pigmento diminui e a cor fica mais clara. Cada amostra foi medida com o espectrofotômetro e comparada com a referência digital do PMS. O seguinte chart e a tabela mostra o dE2000 e a densidade da cor em função da diluição e da viscosidade. Os valores de diferença de viscosidade são referidos à amostra 6, que é a densidade alvo.

Figura 8. Densidade da cor em função da diluição e densidade da tinta. Os valores de dE2000 são referidos na amostra 6

Tabela 1. Valores numéricos de dE2000 e força da cor vs. diluição. A diferença de viscosidade é relativa à amostra 6

Esta experiência mostra que com o Rheonics sistema, um controle de viscosidade muito preciso pode ser alcançado, com uma largura de banda de viscosidade de 0.5%. Ao dosar quantidades muito pequenas de solvente a cada 30 segundos, o sistema permite obter variações muito pequenas nos valores dE.

No momento em que esses experimentos foram realizados, a largura de banda de viscosidade habitual era de ± 0.5 xícara de segundos (cerca de ± 2.2 mPaS) com a viscosidade sendo verificada a cada 5-10 minutos. A quantidade de solvente que foi então dosada foi entre 0.2 e 0.5 kg (dependendo da cobertura da tinta, tipo de solvente, volume de anilox, velocidade da máquina e temperatura.

Agora alteramos o processo de impressão de uma cor Pantone, porque não apenas sabemos quais viscosidades devem ser mantidas para o tipo de substrato, mas também podemos manter tolerâncias rígidas nesta viscosidade. Certos substratos requerem uma viscosidade mais elevada devido ao facto de a tinta “afundar” demasiado e assim a estrutura se torna visível, resultando numa diminuição da intensidade da cor, enquanto outros substratos necessitam de uma viscosidade mais baixa devido à sua superfície lisa e boa aceitação da tinta. Com a experiência adquirida com o Rheonics sensor, sabemos exatamente qual viscosidade deve ser mantida para o tipo de substrato (polietileno, polipropileno, poliamida, poliéster, papel e biodegradável), e já determinamos uma padronização para nós mesmos.

Com a primeira impressão, a densidade da cor pantone é medida e o operador verifica se a tinta tem a viscosidade correta para o substrato relevante. (Normalmente, a tinta não é trazida ao valor correto com antecedência porque o substrato pode variar um pouco em termos de qualidade da superfície, por isso temos espaço para brincar com a viscosidade para obter melhores resultados).

No método mais antigo, se uma cor tinha densidade de cores muito alta, reduzíamos com verniz e / ou com um rolo anilox diferente. Em caso de dúvida, a viscosidade foi verificada com um copo, o que geralmente exigia a recalibração do sensor relevante.

Como agora temos uma medida mais confiável para a viscosidade da tinta compensada pela temperatura inicial, sua viscosidade pode ser ajustada automaticamente automaticamente, diluindo uma tinta no valor correto. Como os valores corretos de viscosidade são mantidos, isso leva a uma melhor transferência de tinta do rolo anilox para a chapa de impressão e, finalmente, para o substrato. A contaminação do rolo anilox também pode ser percebida mais cedo, porque sabemos qual a força da cor que deve ser alcançada com uma certa viscosidade.

Viscosidade muito alta leva a uma transferência ruim, resultando em características visuais como opacidade e "fantasma". Devido a uma viscosidade mais precisa, a célula do rolo anilox é melhor esvaziada e a tinta geralmente flui melhor, proporcionando uma camada de tinta mais suave e maior intensidade de cor. Com o aumento da velocidade, a transferência de tinta diminui, mas, como a tinta tem a viscosidade correta e o desempenho ideal, essas variações são menores em comparação ao nosso método anterior, usando sensores calibrados em copo.

Nos últimos seis meses, melhoramos cor qualidade e são capazes de manter desvios muito menores dos valores dE2000, especialmente. Um resultado de um controle de viscosidade mais rígido é que o sistema de inspeção de impressão vê muito menos erros nos desvios da intensidade da cor. Nossos operadores têm total confiança nos valores precisos e repetíveis dos sensores e do sistema de controle. Essa confiança fez com que nossa impressora alcançasse uma excelente qualidade de impressão para trabalhos pequenos e grandes. Além disso, não realizamos manutenção nem calibração dos sensores e, além das medições iniciais dos parâmetros de viscosidade compensada pela temperatura para cada tinta, nenhuma padronização adicional dos valores de viscosidade precisa ser feita. Agora sabemos quais viscosidades devem ser mantidas para substratos específicos. Após imprimir cada novo pedido, armazenamos os valores definidos de viscosidade e os usamos para repetir os pedidos do mesmo trabalho.

Um desvio de 5% se aplica a uma cor e não à outra, acho melhor afirmar que podemos manter os valores dE muito melhores durante a impressão de um pedido e manter o valor dentro de uma largura de banda muito menor do que a valor inicial.

Então, por que não converter em segundos de xícara?

Embora existam fórmulas para converter valores de viscosidade de mPaS em segundos de copo DIN, descobrimos que abandonar segundos de copo tem várias vantagens.

Acima de tudo, mudou a maneira como pensamos sobre a viscosidade. Enquanto pensávamos em termos de segundos de xícara, manter um controle rígido da viscosidade parecia uma tarefa impossível. Nossas expectativas foram limitadas por nossas experiências anteriores; portanto, definimos o nível mais baixo do que o necessário para atingir o tipo de qualidade de impressão que sabíamos que era possível.

Além disso, pensar em termos de segundos de xícara nos fez querer pegar uma xícara e verificar a precisão desses novos sensores, com os quais não estávamos familiarizados na época. Mas verificar a precisão dos sensores com um método muito menos repetível pode dar a falsa impressão de que os próprios sensores não são repetíveis! Somente quando comparamos os resultados reais de impressão usando o novo sistema de sensores com o que estávamos acostumados é que vimos o valor real em pensar nas novas unidades desconhecidas. Isso nos permitiu “pensar pequeno”, ser capaz de ver pequenas variações na viscosidade que eram invisíveis. Além disso, deixamos nossa viscosidade sob controle mais rígido, o que teve um impacto positivo direto na qualidade do nosso produto final, que é, afinal, o nosso principal objetivo.

À medida que as velocidades de impressão aumentam e as margens de lucro diminuem, “acertar na primeira vez” torna-se muito mais importante. Um erro na configuração inicial da viscosidade pode resultar na produção de vários milhares de metros de resíduos em pouco tempo. Com o Rheonics Com o sistema SRV, conseguimos agilizar nosso processo de impressão e, ao mesmo tempo, melhorar a qualidade das cores e reduzir o desperdício.

No próximo artigo desta série

Neste artigo nos concentramos no desafio básico do monitoramento de viscosidadeoring e controle, mostrando o benefício de um controle rígido para qualidade de impressão e economia de tinta. No próximo artigo examinaremos mais de perto o sistema de controle que permite ao operador da prensa atingir e manter essa qualidade com um mínimo de intervenção. O sistema, Rheonics A Solução de Impressão (RPS) consiste em uma caixa de controle contendo um computador de processo e controle de válvula que controla diretamente a diluição do solvente com base na viscosidade medida. O RPS pode acomodar até 10 estações de impressão, com sensores SRV fazendo a monitoraçãooring. O hardware RPS é suportado por um sofisticado sistema de software que estima a diluição necessária com base na viscosidade medida e é controlado por uma interface de usuário simples e intuitiva para definir e ajustar a viscosidade desejada.

Também consideraremos o desafio do controle de viscosidade de tintas especiais, como tintas UV cuja viscosidade é muito sensível à temperatura e cuja viscosidade é melhor controlada através de controles térmicos.