Introdução

Fundições de investimento são um dos métodos de produção mais populares para peças de metal hoje. O processo de fundição por revestimento, também denominado como processo de cera perdida, é relativamente simples, o que permite taxas de produção rápidas enquanto garante uma precisão dimensional consistente. As peças que são normalmente feitas por fundição de investimento incluem aquelas com geometria complexa, como lâminas de turbina ou componentes de armas de fogo. Aplicações de alta temperatura também são comuns, o que inclui peças para as indústrias de perfuração de petróleo e gás, automotiva, aeronáutica e militar. Os garfos de transmissão agora são fabricados com fundição de investimento em vez de forjamento e usinagem complexa. Ele oferece redução de peso, menos usinagem, melhor tempo de entrega e menores custos de manutenção de estoque.

O tamanho do mercado de fundição de investimento global foi estimado em US $ 14.35 bilhões na 2018 e deve crescer em uma CAGR de 4.6% até a 2025, conforme um relatório de pesquisa de mercado da Grand View Research. Existem inúmeras aplicações nas quais as peças fundidas de investimento são predominantemente usadas - aeroespacial, geração de energia, armas de fogo, automotiva, militar, comercial, serviços de alimentação, petróleo e gás e indústrias de energia usam esses componentes mais. A penetração crescente de peças fundidas de investimento na fabricação de componentes avançados, como compressor, peças de motor, componentes de caixas de velocidades e outros, provavelmente aumentará ainda mais a demanda do mercado.

Apesar das enormes áreas de aplicação e da demanda moderada dos setores de uso final, esse setor está enfrentando desafios relacionados à eficiência, prazo de entrega e utilização da capacidade. Os líderes do setor estão adotando tecnologias mais avançadas, como automação, Internet industrial das coisas (IIoT) e técnicas de simulação. A automação nos processos de fundição de investimentos está ajudando os fabricantes a reduzir os prazos, aprimorar a utilização da capacidade e otimizar a eficiência.

Aplicação

A carcaça de investimento é um processo de fabricação no qual um padrão de cera é revestido com um material cerâmico refratário. Uma vez endurecido o material cerâmico, sua geometria interna assume a forma da peça fundida. A cera é derretida e o metal fundido é derramado na cavidade onde estava o padrão de cera. O metal solidifica dentro do molde de cerâmica e então o invólucro de metal é quebrado.

O revestimento de material cerâmico refratário (pasta de cerâmica) pode ser feito em estágios simples ou múltiplos, este último geralmente incluindo um primeiro estágio de encapsulamento com controle de alta precisão da espessura e densidade do revestimento. As partes do substrato podem ser permanentes ou removíveis após o revestimento e a solidificação para deixar o revestimento como uma peça independente (fundição de investimento). Geometrias complexas da superfície do substrato e superfícies internas dos reentrantes podem ser revestidas de forma controlável. A fundição em cerâmica apresenta desafios especiais para alcançar características confiáveis de chorume e mensurá-las de maneira confiável, incluindo medição de viscosidade por si só e como um indicador de outras características. Após o revestimento, as peças cerâmicas são queimadas para obter resistência, dimensões e morfologia finais como produtos acabados. O rendimento dos produtos utilizáveis depende de um revestimento confiável.

A qualidade da casca de cerâmica depende da composição da pasta e do processo pelo qual ela é construída. Os ingredientes típicos em uma pasta de fundição de investimento incluem: sílica coloidal, água e / ou polímeros, agentes umectantes, agentes antiespumantes e farinhas refratárias. Todos esses ingredientes desempenham um papel importante no comportamento da pasta e nas propriedades resultantes da casca. As matérias-primas (refratárias, aglutinantes, umectantes e antiespumantes) usadas para fazer a lama desempenhar um papel importante na determinação das características gerais da casca de cerâmica final. A escolha adequada dos materiais cerâmicos pode levar a um acabamento superficial suave e alta precisão das peças fundidas de metal.

Viscosidade de chorume

Uma boa composição de pasta sozinha não pode garantir a produção de casca lisa e sem defeitos se a pasta for preparada de maneira inadequada. As metodologias de controle para chorume variam consideravelmente entre as fundições, dependendo das linhas de produtos associadas e das especificações necessárias. O objetivo da preparação da pasta é produzir lamas estáveis que devem atender a um determinado conjunto de parâmetros da pasta. Para serem consideradas estáveis, as polpas precisam ser bem misturadas e seus valores de viscosidade devem ser estáveis.

O controle da pasta é uma das operações mais importantes do processo de fundição, com a viscosidade da pasta sendo um parâmetro crítico. A viscosidade da pasta é uma medida das características de fluxo da pasta e é um dos testes de controle mais amplamente utilizados na indústria. Os principais pontos sobre como a viscosidade da lama é crítica no processo de fundição de investimento são os seguintes:

- A viscosidade da pasta depende da composição (relação carga / ligante), bem como do tempo de envelhecimento e é um importante indicador da estabilidade de chorume. Inicialmente, é alta quando as misturas são misturadas; no entanto, à medida que a mistura continua e o material refratário é umedecido e o ar é liberado, a viscosidade diminui e se aproxima assintoticamente de um valor estável.

- O acabamento da superfície será uma característica importante da fundição; portanto, a qualidade da superfície do revestimento cerâmico para a fundição por investimento de ligas metálicas deve ser adequada. O acabamento da superfície é altamente dependente da viscosidade da pasta primária e da estabilidade geral da mistura de pasta.

- A viscosidade é um indicador eficaz da distribuição de tamanho de partícula da pasta. As alterações na distribuição do tamanho de partícula da farinha de cerâmica (pó) podem afetar as propriedades da pasta, incluindo a densidade da pasta, a reologia e a espessura do revestimento. As propriedades do shell que podem ser afetadas são permeabilidade, características térmicas, espessura, cobertura das bordas e resistência. Para aplicações críticas como titânio e fundição DS/SC, o controle do tamanho das partículas pode significar a diferença entre o sucesso e o fracasso. Monit de viscosidade contínuaoring e fazer os ajustes necessários na pasta é essencial para obter as propriedades corretas do invólucro cerâmico e, eventualmente, das peças fundidas.

- O controle contínuo do processo é essencial para atingir as metas força de flexão da concha de investimento. O aumento da viscosidade da pasta aumenta a resistência à flexão do invólucro de investimento, mas diminui além de uma viscosidade limitante. Pode ser atribuído ao maior conteúdo de farinha refratária para um determinado teor de aglutinante.

- A seleção de qualquer material de enchimento refratário para fabricação de casca depende de uma ampla variedade de fatores que podem afetar as propriedades da pasta de revestimento, da casca e da peça fundida e também a economia do processo. Em geral, a farinha de zircão é usada como material de pasta primária no processo de fundição de revestimento cerâmico, mas é muito cara. Portanto, monit contínuooring e o controle da viscosidade pode manter baixos os custos dos processos com economias significativas de material, redução do uso de solventes e uso ideal de energia durante o processo de mistura.

- Uma viscosidade apropriada da pasta deve ser mantida para evitar problemas de shell como rachaduras. A camada primária deve suportar a pressão da expansão da cera à medida que é aquecida durante o estágio de remoção da cera, além de sobreviver aos rigores de manuseio durante o processo de construção da concha

Viscosidade de chorume é um parâmetro de projeto importante e é muito importante garantir que ele permaneça dentro da faixa predeterminada ao longo da etapa de revestimento para fornecer uma espessura uniforme de revestimento e propriedades de casca desejáveis. Quando a viscosidade flutua fora da especificação, o revestimento da pasta de cerâmica será desigual, o que acabará por levar a baixa qualidade e afetar as propriedades da carcaça do investimento. As propriedades da casca que podem ser afetadas com a viscosidade da pasta são rugosidade da superfície, condutividade térmica, reatividade química, permeabilidade e resistência da casca. Soluções de revestimento altamente viscosas resultam em pegajosidade e dificultam a transferência para o substrato, enquanto a baixa viscosidade o torna mais móvel e mais difícil de controlar, além de resultar em maior uso de solvente. A viscosidade aumenta quando não está sendo trabalhada e diminui quando há uma força aplicada constante. A forte correlação entre temperatura e viscosidade da pasta sugere que flutuações na temperatura podem ter um impacto drástico na viscosidade e, portanto, no processo de revestimento em geral.

Para ter um revestimento uniforme e não desperdiçar materiais e otimizar o uso de energia, é, portanto, altamente desejável que a viscosidade da pasta seja regulada automaticamente para um valor substancialmente constante. Monitoramento de viscosidade em linha e em tempo realoring E controle no processo de revestimento é essencial para melhorar o desempenho e reduzir custos em quase todos os processos de revestimento de fundição. Os operadores de processo percebem a necessidade de um viscosímetro que monitore a viscosidade e a temperatura e possam usar a viscosidade compensada pela temperatura como a principal variável do processo para garantir consistência e reduzir as taxas de rejeição das peças finais de investimento.

pH da pasta e seu efeito no risco de gelificação

No processo de revestimento, a pasta é mantida no processo a uma viscosidade consistente com a ocorrência da reação de gel. Isso é obtido pela adição de excesso de água de forma que o conteúdo de sílica seja reduzido. Com efeito, a diluição significa que as partículas de sílica estão mais afastadas e, portanto, interagem com menos frequência, e um certo grau de estabilidade é mantido. No entanto, um teor cada vez menor de sílica e o aumento da viscosidade do aglutinante nunca é uma coisa boa e, eventualmente, a pasta perde seu poder de ligação porque a sílica é tão reduzida ou a característica de fluxo pobre leva a construção de casca pobre resultando em defeitos de fundição.

A redução do pH reduz as forças repulsivas que mantêm as partículas coloidais separadas e podem fazer com que as partículas colidam e gelifiquem, portanto, o pH das pastas é crítico e um determinante essencial para a qualidade da pasta. Em geral, como o pH de uma pasta se aproxima de seus limites mínimos ou máximos recomendados, a pasta está em maior risco de gelificar. Materiais refratários, ceras e água podem ter componentes que reduzem o pH das lamas. O crescimento de micróbios também reduz o pH das lamas. Os micróbios podem ser controlados com adições de biocidas, enquanto a escolha de ceras e materiais refratários pode não ser tão facilmente controlada. O pH das pastas pode ser aumentado através da adição de hidróxido de amônio diluído e trietanolamina. Portanto, monit contínuooring e o controle do valor do pH através do controle de feedback da pasta pode reduzir o risco de gelificação.

Por que a viscosidade (e o pH) monitoramoring & o controle é crítico no processo de revestimento de pasta de fundição de precisão?

Os benefícios amplos e significativos com o gerenciamento de viscosidade e pH no processo de revestimento de pasta de fundição de investimento são:

- Shell de investimento e qualidade de fundição: As estruturas de investimento devem cumprir as especificações do produto acabado e o controle do processo é fundamental para conseguir o mesmo. A variação na viscosidade causa alterações significativas na qualidade do revestimento. O acabamento superficial é altamente dependente da viscosidade da pasta primária e da estabilidade geral da mistura da pasta. Monitor de viscosidade em linhaoring e o controle podem ajudar a alcançar a qualidade de revestimento necessária.

- Reduzir defeitos: O controle de viscosidade pode ajudar a aliviar a frequência de erros no processo de revestimento - aderência e separação, geminação, descamação, fissuração, rachaduras, rugosidade, formação de bolhas, pontes e erosão da superfície e reduzir a característica de fluxo insuficiente, que leva à má construção da concha, resultando em defeitos de fundição.

- Melhor rendimento: Garantir a consistência durante todo o processo de revestimento reduz significativamente as taxas de rejeição, economizando tempo e custo e auxilia nos processos de fundição contínua. As técnicas de medição offline são entediantes e não confiáveis, e envolvem grandes atrasos no processo de produção, além de incorrer em altos custos com pessoal para amostragem e execução de testes.

- Propriedades corretas: A baixa qualidade do revestimento pode afetar adversamente as propriedades desejáveis dos invólucros de investimento - rugosidade da superfície, condutividade térmica, reatividade química, permeabilidade e resistência do revestimento, afetando, por sua vez, a qualidade dos invólucros de investimento. Todas essas propriedades dependem de quão bem o processo de revestimento é controlado, portanto, o controle da viscosidade é fundamental.

- Processos eficientes: A automação na viscosidade e no sensor de pH e controle nos processos de fundição de investimento pode ajudar os fabricantes a reduzir os prazos, aprimorar a utilização da capacidade e otimizar a eficiência.

- Custo: O revestimento com viscosidade incorreta prejudica mais do que apenas a qualidade. O gerenciamento inadequado da viscosidade aumenta o uso de pó, aglutinante e solventes, afetando as margens de lucro. Medições contínuas de viscosidade durante o processo de mistura podem garantir homogeneidade, otimizar o uso de energia e reduzir o uso de solvente.

- Desperdício: Os materiais rejeitados devido à baixa qualidade podem ser reduzidos com o gerenciamento adequado da viscosidade.

- Eficiência: A eliminação do controle manual de viscosidade libera o tempo dos operadores e permite que eles se concentrem em outras tarefas.

- Ambiente amigável: Diminuir o uso de pigmento e solvente é bom para o meio ambiente.

- Conformidade regulatória: Os regulamentos globais e nacionais orientam as propriedades gerais das peças fundidas de investimento. O não cumprimento devido à variabilidade na produção pode levar a danos significativos e perda de clientes, além de responsabilidades decorrentes de defeitos de fabricação no processo de produção.

Para garantir um revestimento uniforme e consistente de alta qualidade, a mudança na viscosidade ao longo do fluxo do processo é monitorada em tempo real, fazendo medições a partir de uma linha de base em vez de simplesmente medir valores absolutos, e fazendo ajustes de viscosidade ajustando solventes e compensando a temperatura para manter todo o processo de revestimento dentro dos limites especificados. Com monitoramento de viscosidade on-line contínuooring, a formação inicial da casca pode ser controlada de forma mais eficaz, melhorando significativamente as propriedades metalúrgicas do produto final.

Desafios do processo

Os operadores no mercado de peças fundidas reconhecem a necessidade de monitorar a viscosidade, mas a medição fora do laboratório desafiou os engenheiros de processo e os departamentos de qualidade ao longo dos anos. Os viscosímetros de laboratório existentes são de pouco valor em ambientes de processo, porque a viscosidade é diretamente afetada pela temperatura, taxa de cisalhamento e outras variáveis que são muito diferentes off-line do que são in-line. Os métodos convencionais de controle da viscosidade do revestimento de lama provaram ser inadequados, mesmo em aplicações onde é permitida grande variação na viscosidade.

Tradicionalmente, os operadores da indústria de fundição de investimentos medem a viscosidade da pasta usando o copo de fluxo Zahn. A medição é relatada como o tempo decorrido para o volume do copo fluir através de um orifício no fundo do copo. O ponto final do teste deve ser escolhido para que seja consistente de teste para teste. O procedimento é confuso e demorado. É impreciso, inconsistente e não repetível, mesmo com um operador experiente. No processo de vazamento contínuo, a amostragem por intervalo causa atrasos excessivos. A viscosidade da pasta não pode ser ajustada em tempo real. Além disso, os vários contêineres contendo a pasta estão abertos; devido a mudanças na temperatura ambiente, umidade e outros fatores, como temperatura, clima seco, é provável que os solventes sejam voláteis; portanto, a técnica de medição da viscosidade com base em copo se torna ineficaz.

A viscosidade e outras características relacionadas a ele (por exemplo, taxa de cisalhamento e porcentagem em peso de sólidos) variam com a profundidade em um tanque que contém quantidades substanciais de pasta cerâmica, condições de movimento da pasta (geralmente induzida para manter a homogeneidade), captura por peças fundidas e reposição ou reposição. ajustes. Existem várias abordagens para medir a viscosidade on-line através de sondas de instrumentos inseridas no banho de fundição em várias profundidades, mas elas têm tendência a desviar e errar ao longo das operações de fundição e algumas podem precisar de remoção, limpeza ou substituição frequente, tempo de inatividade e recalibração das sondas e instrumentos. Algumas sondas podem ser limpas no local, mas estão sujeitas a mau funcionamento devido à exposição a revestimentos variáveis e indesejáveis dos elementos do transdutor.

Rheonics'Soluções

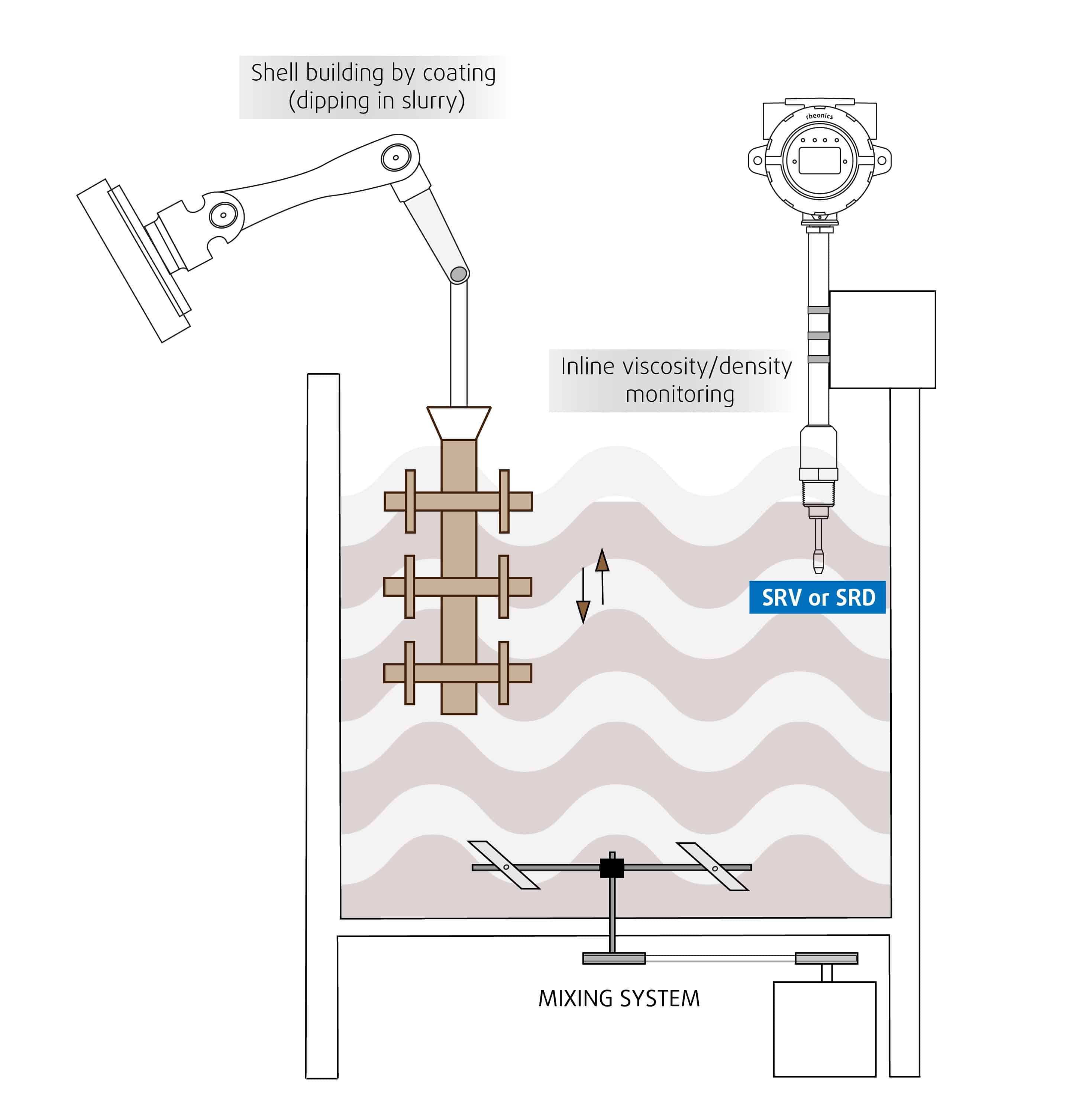

A medição e o controle automatizados da viscosidade em linha são cruciais para controlar a formulação do revestimento e a viscosidade da aplicação. Rheonics oferece as seguintes soluções, baseadas em um ressonador torcional balanceado, para controle e otimização de processos no processo de revestimento:

- Online Viscosidade medições: Rheonics, SRV é um amplo dispositivo de medição de viscosidade em linha com medição de temperatura de fluido incorporada e é capaz de detectar alterações de viscosidade em qualquer fluxo de processo em tempo real.

- Online Viscosidade e Densidade medições: Rheonics, SRD é um instrumento de medição simultânea de densidade e viscosidade em linha com medição de temperatura de fluido incorporada. Se a medição de densidade for importante para suas operações, o SRD é o melhor sensor para atender às suas necessidades, com recursos operacionais semelhantes ao SRV, além de medições precisas de densidade.

Os sensores são hermeticamente encapsulados e, portanto, o desempenho não é afetado pela turbulência e pela não homogeneidade do fluido. A medição de viscosidade online automatizada por meio de SRV ou SRD elimina as variações na coleta de amostras e nas técnicas de laboratório. O sensor é instalado no balde de revestimento ou na linha através da qual o revestimento é bombeado para o aplicador, medindo continuamente a viscosidade do sistema formulado (e densidade no caso de SRD). A consistência do revestimento é obtida por meio da automação do sistema de dosagem por meio de um controlador de processo com base na viscosidade em tempo real e nas medições de temperatura. Usando um SRV / SRD em uma linha de processo de revestimento, a eficiência da transferência de revestimento é aprimorada, melhorando a produtividade, as margens de lucro e as metas ambientais / regulatórias. Os sensores têm um formato compacto para instalação OEM simples e retroajuste. Eles não requerem manutenção ou reconfiguração. Os sensores oferecem resultados precisos e repetíveis, não importa como ou onde são montados, sem a necessidade de câmaras especiais, vedações de borracha ou proteção mecânica. Sem usar consumíveis, SRV e SRD são extremamente fáceis de operar com nenhuma manutenção.

Rheonics oferece um monitoramento autônomo integrado de viscosidade e pHoring e sistema de controle. O Rheonics Pasta Monitoring e o sistema de controle usa viscosímetros em linha com sondas de pH em linha para monitorar a viscosidade e o pH da pasta em tempo real. Válvulas de solvente e aditivo são operadas para adicionar a dose correta e garantir controle absoluto das características da pasta durante todo o processo de mistura e revestimento.

Rheonics' Vantagem

Formato compacto, sem partes móveis e sem necessidade de manutenção

Rheonics' SRV e SRD têm um formato muito pequeno para instalação simples de OEM e retrofit. Eles permitem fácil integração em qualquer fluxo de processo. São fáceis de limpar e não requerem manutenção ou reconfigurações. Seu tamanho reduzido permite uma instalação simples em linha, evitando qualquer espaço adicional ou necessidade de adaptador no revestidor.

Alta estabilidade e insensível às condições de montagem: Qualquer configuração possível

Rheonics O SRV e o SRD utilizam um ressonador coaxial patenteado exclusivo, no qual duas extremidades dos sensores giram em direções opostas, cancelando os torques de reação em sua montagem e, portanto, tornando-os completamente insensíveis às condições de montagem e taxas de fluxo. Esses sensores podem lidar facilmente com realocações regulares. O elemento sensor fica diretamente no fluido, sem necessidade de alojamento especial ou gaiola de proteção.

Leituras instantâneas precisas sobre as condições - Visão geral do sistema completo e controle preditivo

Rheonics'o software é poderoso, intuitivo e conveniente de usar. A viscosidade em tempo real pode ser monitorada em um computador. Vários sensores espalhados pelo chão de fábrica são gerenciados a partir de um único painel. Nenhum efeito da pulsação de pressão do bombeamento na operação do sensor ou na precisão da medição. Além disso, o sensor é insensível a quaisquer vibrações ou ruídos elétricos de máquinas externas.

Fácil instalação e sem reconfigurações / recalibrações necessárias

Substitua os sensores sem substituir ou reprogramar os eletrônicos com o menor custo de modificação e implementação das instalações.

Substituições drop-in para sensor e eletrônica sem atualizações de firmware ou alterações no coeficiente de calibração.

Montagem fácil. Parafusos em conexões rosqueadas em linha de ¾ ”NPT ou conexões flangeadas.

Sem câmaras, O-ring vedações ou juntas.

Removido facilmente para limpeza ou inspeção.

SRV disponível com flange, DIN 11851 higiênico e tri-clamp conexão para fácil montagem e desmontagem.

Baixo consumo de energia

Fonte de alimentação CC 24V com consumo de corrente inferior a 0.1 A durante a operação normal (inferior a 3W)

Tempo de resposta rápido e viscosidade compensada pela temperatura

Eletrônica ultrarrápida e robusta, combinada com modelos computacionais abrangentes, tornam Rheonics dispositivos um dos mais rápidos e precisos do setor. SRV e SRD fornecem medições precisas de viscosidade (e densidade para SRD) em tempo real a cada segundo e não são afetados por variações de vazão!

Ampla capacidade operacional

Rheonics'Os instrumentos são construídos para fazer medições nas condições mais desafiadoras. A SRV possui a mais ampla faixa operacional do mercado para viscosímetros de processo em linha:

- Faixa de pressão de até 5000 psi e superior

- Faixa de temperatura de -40 a 300 ° C

- Faixa de viscosidade: 0.5 cP até 50,000 + cP

SRD: instrumento único, função tripla - Viscosidade, temperatura e densidade

Rheonics, SRD é um produto exclusivo que substitui três instrumentos diferentes para medições de viscosidade, densidade e temperatura. Ele elimina a dificuldade de co-localizar três instrumentos diferentes e oferece medições extremamente precisas e repetíveis nas condições mais adversas.

Alcance a qualidade certa do revestimento, reduza custos e melhore a produtividade

Integre um SRV / SRD na linha de processo e garanta uniformidade e consistência durante todo o processo de revestimento. Obtenha qualidade constante de chorume sem se preocupar com as variações de pH. O SRV (e SRD) monitora e controla constantemente a viscosidade (e densidade no caso de SRD) e evita o uso excessivo de pigmentos e solventes caros. O controle confiável e automático garante que os processos sejam executados mais rapidamente e economiza o tempo dos operadores. Otimize o processo de revestimento com um SRV e experimente taxas menores de rejeição, desperdícios menores, menos reclamações de clientes, menos paralisações da impressora e economia de custos de material. E no final de tudo, contribui para um resultado final melhor e um ambiente melhor!

Limpeza no local (CIP)

SRV (e SRD) monitora a limpeza das linhas de tinta monitorandooring a viscosidade (e densidade) do solvente durante a fase de limpeza. Qualquer pequeno resíduo é detectado pelo sensor, permitindo ao operador decidir quando a linha está limpa para o propósito pretendido. Alternativamente, o SRV fornece informações ao sistema de limpeza automatizado para garantir uma limpeza completa e repetível entre as execuções. As sondas do sensor não são afetadas por qualquer exposição e produzem resultados repetíveis mesmo nas condições mais adversas.

Design e tecnologia superiores do sensor

Eletrônicos sofisticados e patenteados de 3ª geração acionam esses sensores e avaliam sua resposta. SRV e SRD estão disponíveis com conexões de processo padrão da indústria, como ¾” NPT e 1” Tri-clamp permitindo que os operadores substituam um sensor de temperatura existente em sua linha de processo por SRV/SRD, fornecendo informações de fluido de processo altamente valiosas e acionáveis, como viscosidade, além de uma medição precisa de temperatura usando um Pt1000 integrado (DIN EN 60751 Classe AA, A, B disponível) .

Ambiente amigável

Reduza o uso de VOC (compostos orgânicos voláteis) em seu processo, reduzindo a energia necessária para recuperá-lo ou custos de descarte. Fabricar de forma inteligente, economizando custos, garantindo alta qualidade e protegendo o meio ambiente.

Eletrônica construída para atender às suas necessidades

Disponível em uma caixa de transmissor à prova de explosão e em uma montagem em trilho DIN de fator de forma pequeno, os componentes eletrônicos do sensor permitem fácil integração em tubulações de processo e dentro de gabinetes de máquinas.

Fácil de integrar

Vários métodos de comunicação analógica e digital implementados nos componentes eletrônicos dos sensores tornam a conexão ao PLC industrial e sistemas de controle simples e diretos.

Conformidade ATEX e IECEx

Rheonics oferece sensores intrinsecamente seguros certificados pela ATEX e IECEx para uso em ambientes perigosos. Esses sensores atendem aos requisitos essenciais de saúde e segurança relativos ao projeto e construção de equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas.

As certificações intrinsecamente seguras e à prova de explosão detidas pela Rheonics também permite a personalização de um sensor existente, permitindo que nossos clientes evitem o tempo e os custos associados à identificação e teste de uma alternativa. Sensores personalizados podem ser fornecidos para aplicações que exigem uma unidade até milhares de unidades; com prazos de semanas versus meses.

Implementação

Instale diretamente o sensor em seu fluxo de processo para fazer medições de viscosidade e densidade em tempo real. Nenhuma linha de bypass é necessária: o sensor pode ser imerso em linha. A vazão e as vibrações não afetam a estabilidade e a precisão da medição. Otimize a mistura de lama e o desempenho do revestimento durante a construção do revestimento, fornecendo testes repetidos, consecutivos e consistentes no fluido.

SRV / SRD em tanques de mistura de lama de cerâmica durante a mistura e revestimento para construção de casca - Esquema com possível localização de montagem do sensor

Atualizações de aplicativos - De Rheonics Blog

Rheonics Sessão técnica e estande na WCIC Expo, Investment Casting Institute – agosto de 2022 em Anaheim, Califórnia, EUA

Tópico Controle de viscosidade para construção consistente de conchas de fundição Data e hora 22 de agosto de 2022 às 13:30 - 14:00, Anaheim, Califórnia,…

Rheonics Webinar Técnico – ICI (Investment Casting Institute) – Fundição 4.0 – Construção de Shell Eficaz de Alta Qualidade e Livre de Defeitos

Topic Foundry 4.0 – A construção de casca eficaz, de alta qualidade e livre de defeitos precisa de monitoramento de viscosidade em tempo realoring e controle de pastas cerâmicas Data…

Recursos INCAST Rheonics – “Fundição 4.0 – Fundição de precisão inteligente precisa de controle de viscosidade de pastas cerâmicas”

Revista focada na indústria de fundição de investimento - INCAST Mag (https://www.investmentcasting.org/current-issue.html) publica um artigo de destaque cobrindo o Rheonics viscosímetro em linha SRV e…

Fundições inteligentes - impulsionadores para a adoção da Indústria 4.0 e digitalização pelos fundidores

Muitos parâmetros podem alterar a qualidade da pasta cerâmica em fundição de investimento em lotes - flutuações de temperatura e umidade, equipamento de mistura ...

Rheonics agora é membro do Investment Casting Institute

Temos o prazer de informar que agora somos membros do Investment Casting Institute! Como membros do ICI, ...

Rheonics Seleção de instrumentos

Rheonics projeta, fabrica e comercializa detecção e monitoramento de fluidos inovadoresoring sistemas. Precisão construída na Suíça, RheonicsOs viscosímetros e medidores de densidade em linha têm a sensibilidade exigida pela aplicação e a confiabilidade necessária para sobreviver em um ambiente operacional severo. Resultados estáveis – mesmo sob condições adversas de vazão. Nenhum efeito de queda de pressão ou vazão. É igualmente adequado para medições de controle de qualidade em laboratório. Não há necessidade de alterar nenhum componente ou parâmetro para medir toda a faixa.

Produto (s) sugerido (s) para o aplicativo

- Ampla faixa de viscosidade - monitore o processo completo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Todas as peças em aço inoxidável 316L hermeticamente seladas

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em linhas de processo existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações

- Instrumento único para medição de densidade, viscosidade e temperatura do processo

- Medições repetíveis em fluidos newtonianos e não newtonianos, fluidos monofásicos e multifásicos

- Toda a construção em metal (aço inoxidável 316L)

- Medição de temperatura de fluido incorporada

- Formato compacto para instalação simples em tubos existentes

- Fácil de limpar, sem necessidade de manutenção ou reconfigurações